Quand les moules pour récipients alimentaires en plastique sont-ils apparus et se sont-ils développés ?

Émergence historique : le début des moules pour récipients alimentaires en plastique

Moules pour récipients alimentaires en plastique a émergé parallèlement au développement des matières plastiques au XXe siècle.

Premiers plastiques : Au milieu des années 1900, les plastiques tels que le polyéthylène (PE) et le polystyrène (PS) sont devenus largement disponibles. Ces matériaux étaient légers, malléables et résistants à l’humidité, ce qui les rendait adaptés à l’emballage alimentaire.

Moules initiaux : les premiers moules ont été conçus pour produire des formes de récipients simples, telles que des boîtes, des plateaux et des tasses. Ces moules étaient principalement utilisés pour les emballages jetables destinés à remplacer les récipients en verre ou en métal, plus lourds et plus fragiles.

Fonction : Les moules initiaux permettaient aux fabricants de produire des conteneurs en grande quantité, garantissant des formes et des tailles cohérentes. Cela était important à la fois pour la sécurité alimentaire et pour la commodité du transport et du stockage.

Importance : L'émergence des moules pour récipients alimentaires en plastique a marqué une transition des matériaux d'emballage traditionnels vers des solutions plus polyvalentes et plus rentables, jetant les bases des développements futurs.

Sélection précoce des matériaux : des plastiques de base aux polymères améliorés

Le choix du matériau plastique lors du processus de moulage a influencé de manière significative les performances et la durabilité du conteneur.

Polyéthylène et polystyrène : Les premiers contenants alimentaires étaient principalement fabriqués à partir de polyéthylène basse densité (LDPE) et de polystyrène (PS). Le LDPE offrait flexibilité et résistance à l'humidité, tandis que le PS offrait rigidité et transparence.

Polypropylène (PP) : Grâce aux améliorations technologiques dans la production de polymères, le polypropylène est devenu un choix populaire en raison de sa résistance thermique et de sa stabilité chimique plus élevées. Cela a permis d'utiliser des récipients pour les aliments chauds, les micro-ondes et les applications allant au lave-vaisselle.

Considérations relatives aux matériaux : La sélection des plastiques appropriés dépend de facteurs tels que la sécurité alimentaire, la tolérance à la température et la résistance mécanique. Au fil du temps, les exigences réglementaires ont également guidé le choix des matériaux afin de garantir que les conteneurs étaient non toxiques et exempts de produits chimiques nocifs.

Fonction : Choisir le bon matériau garantit que les conteneurs répondent aux normes fonctionnelles et réglementaires tout en conservant leur durabilité et leur facilité d'utilisation.

Améliorations technologiques : progrès dans les méthodes de moulage

Les progrès de la technologie de moulage ont considérablement amélioré l’efficacité de la production, la précision et la flexibilité de la conception.

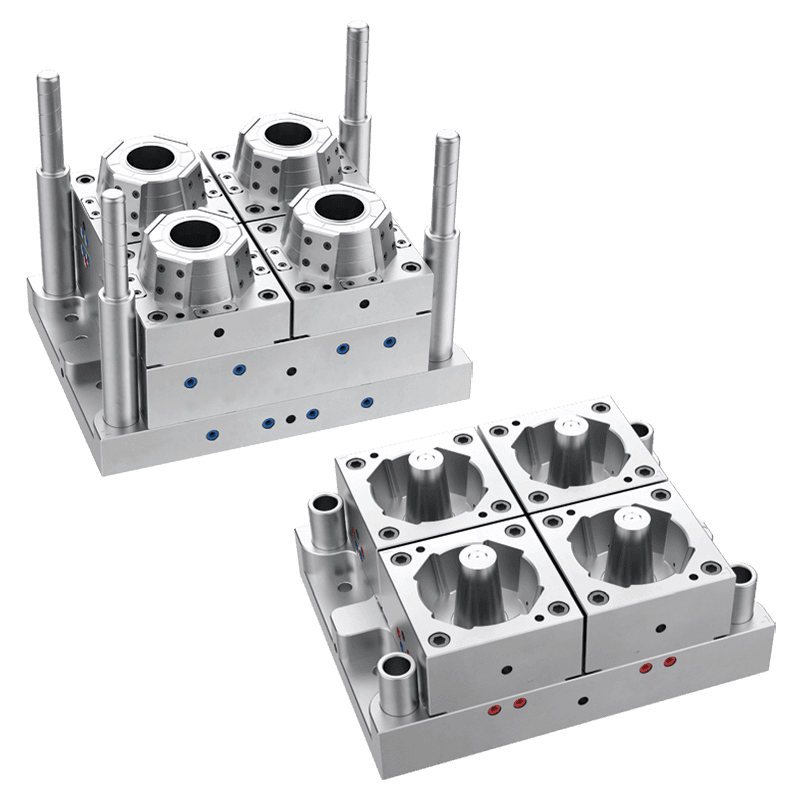

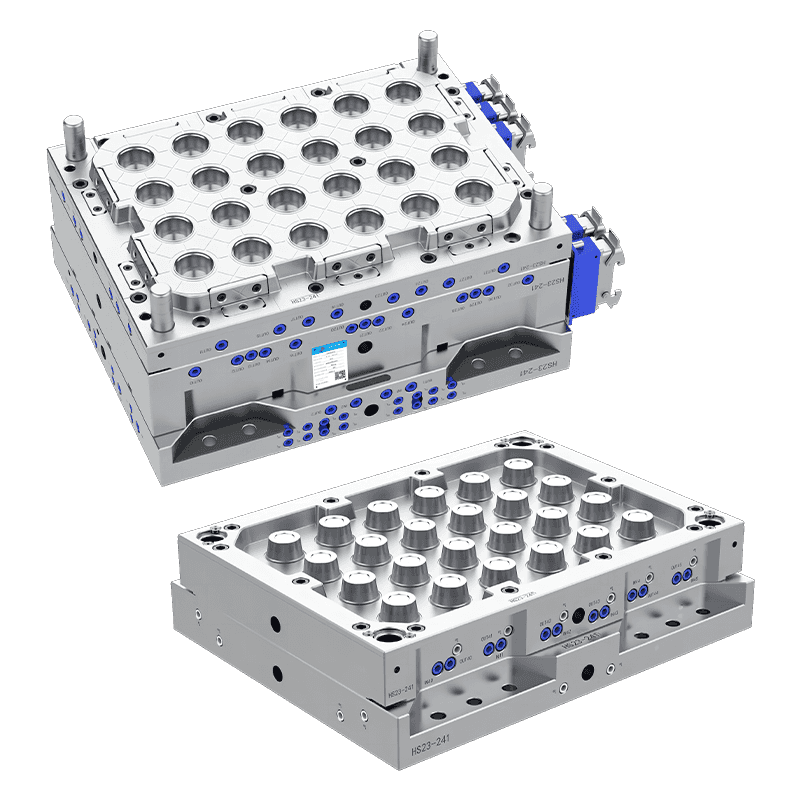

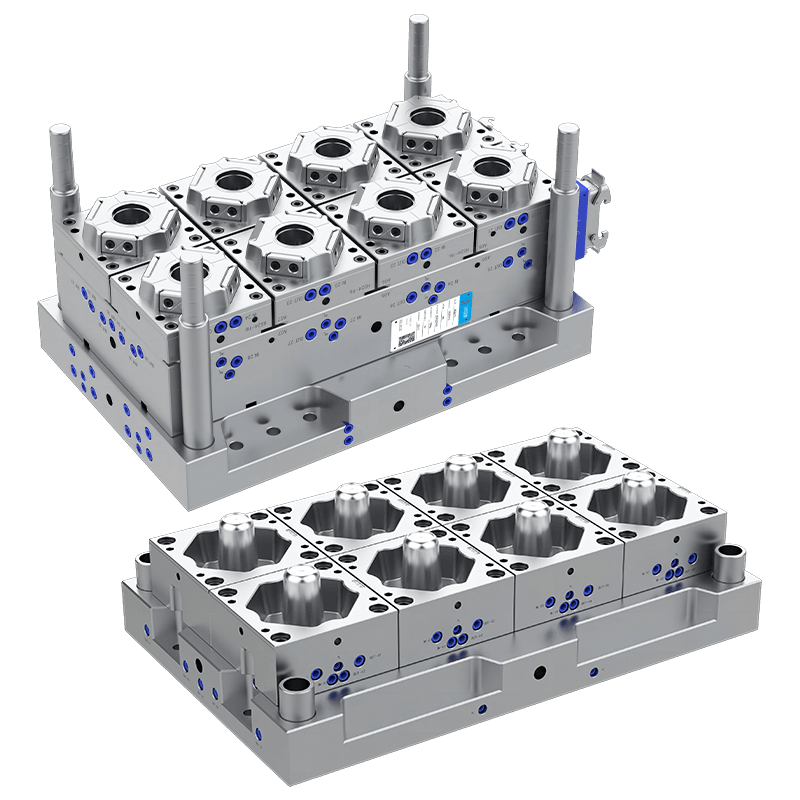

Moulage par injection : Le moulage par injection est devenu une méthode courante pour produire des formes de conteneurs complexes. Le plastique fondu est injecté dans des cavités de moule précises, permettant une production à grande vitesse et en grand volume.

Moulage par soufflage : le moulage par soufflage, souvent utilisé pour les récipients creux tels que les pots ou les bouteilles, permettait une épaisseur de paroi uniforme et des options de plus grande capacité.

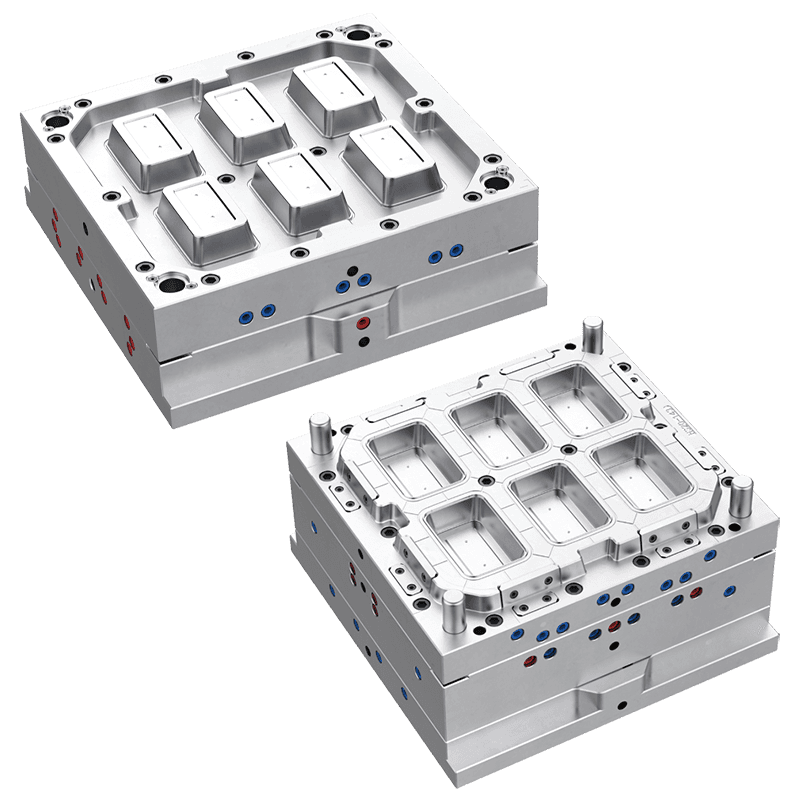

Thermoformage : le thermoformage est devenu populaire pour les récipients légers tels que les plateaux et les coquilles, dans lesquels des feuilles de plastique sont chauffées et façonnées sur des moules.

Fonction : Ces améliorations technologiques ont permis aux fabricants de produire des conteneurs de qualité constante, de conception complexe et de tailles variées, répondant aux diverses exigences des consommateurs et de l'industrie.

Innovations modernes : conception, durabilité et automatisation

Au cours des dernières décennies, les moules pour récipients alimentaires en plastique ont connu de nouveaux développements pour répondre à des critères d'efficacité, de durabilité et de personnalisation.

Automatisation : la conception assistée par ordinateur (CAO) et les machines de moulage automatisées permettent une production précise, réduisant ainsi les erreurs et les coûts de main-d'œuvre.

Matériaux durables : les fabricants utilisent de plus en plus de plastiques recyclés et de matériaux biodégradables pour répondre aux normes environnementales et à la demande des consommateurs en matière d'emballages respectueux de l'environnement.

Conceptions personnalisées : les moules modernes peuvent produire des conteneurs dotés de caractéristiques spécialisées, telles que des couvercles hermétiques, des sections compartimentées ou des formes ergonomiques pour une utilisation facile.

Fonction : Ces innovations améliorent la fonctionnalité des conteneurs, soutiennent la responsabilité environnementale et offrent aux fabricants la flexibilité nécessaire pour répondre aux tendances du marché et aux exigences réglementaires.

Contactez-nous

E-mail: [email protected]; Ou remplissez le formulaire de contact ci-dessous.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français