Moule pour récipient alimentaire à paroi mince : quels sont les trois types courants ?

Les moules pour récipients alimentaires à paroi mince sont largement utilisés dans la fabrication d'emballages alimentaires jetables et réutilisables. Ces moules sont conçus pour produire des récipients d'épaisseur uniforme, de résistance adéquate et de forme constante, adaptés à diverses fins de stockage et de service des aliments. Différents types de moules offrent des avantages distincts en fonction de la méthode de production, du type de matériau et des caractéristiques souhaitées du produit.

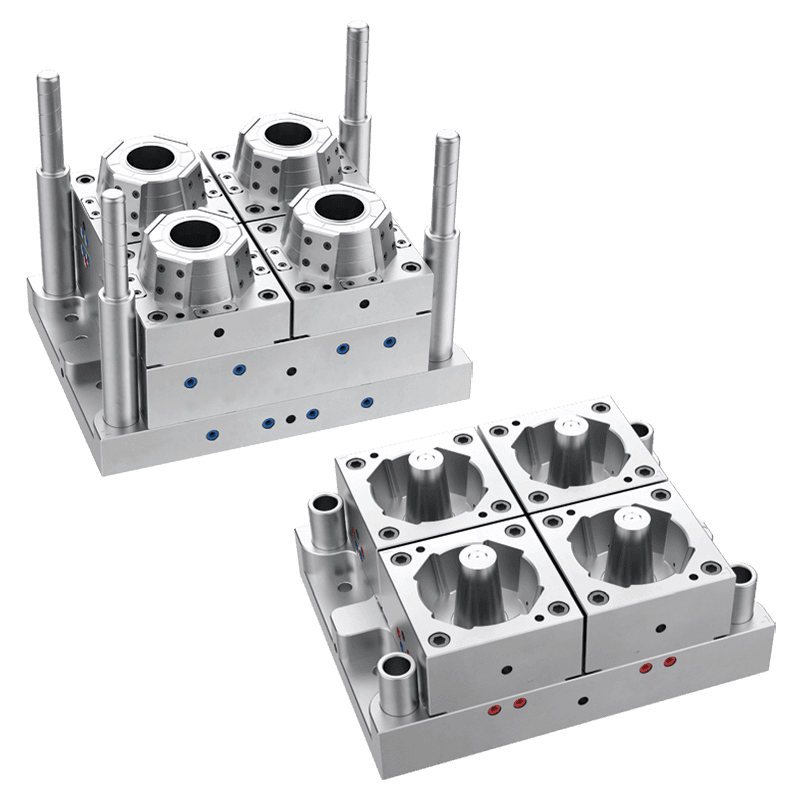

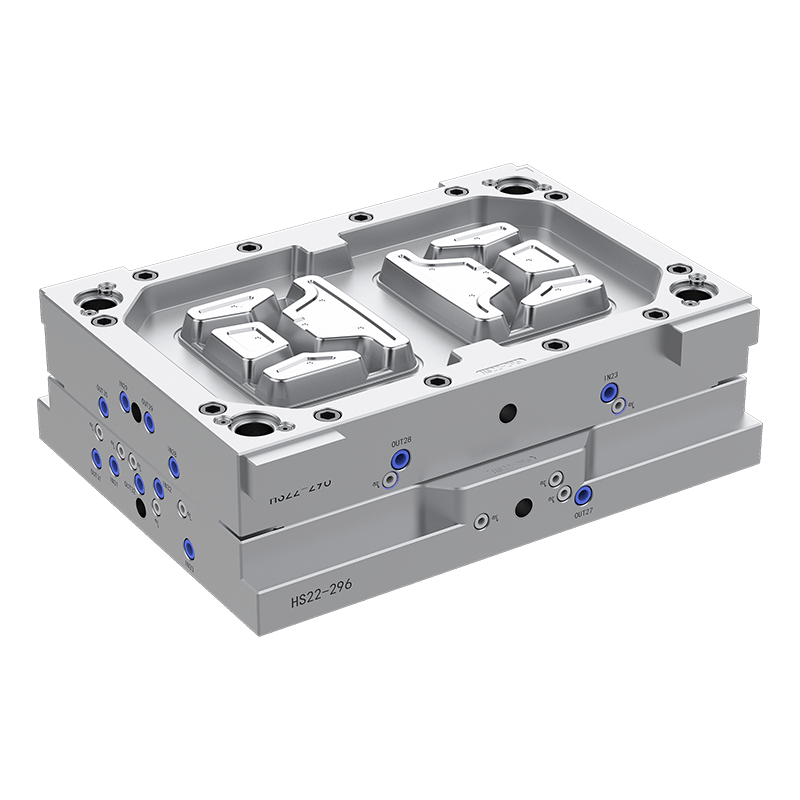

Moules d’injection pour contenants alimentaires à parois minces : précision et efficacité

Les moules à injection font partie des types les plus couramment utilisés pour produire des récipients alimentaires à paroi mince. Ces moules fonctionnent en injectant du plastique fondu dans une cavité de moule sous haute pression. Le plastique remplit rapidement la cavité, formant la forme souhaitée du récipient. Le procédé est largement utilisé pour produire des contenants en polypropylène (PP), en polyéthylène (PE) ou en polystyrène (PS).

Principales caractéristiques des moules à injection

Haute précision : les moules d’injection permettent un contrôle précis de l’épaisseur et de la forme des parois. Cela garantit l’uniformité dans chaque conteneur et réduit le gaspillage de matériaux.

Taux de production rapide : le temps de cycle du moulage par injection est relativement court, ce qui le rend adapté à la production en grand volume. Cette efficacité est essentielle pour que les fabricants puissent répondre aux demandes du marché à grande échelle.

Flexibilité de conception : ces moules peuvent produire des conteneurs de différentes formes, notamment des modèles carrés, rectangulaires, ronds ou personnalisés. Des textures décoratives et des motifs en relief peuvent également être incorporés au moule.

Applications

Les moules à injection sont souvent utilisés pour produire des contenants alimentaires pour plats prêts à consommer, des boîtes à emporter et des contenants de stockage. Le processus garantit que les conteneurs sont suffisamment durables pour être manipulés et empilés tout en conservant des parois minces pour réduire la consommation de matériaux. Ces moules conviennent aussi bien aux contenants jetables que réutilisables, selon le matériau utilisé.

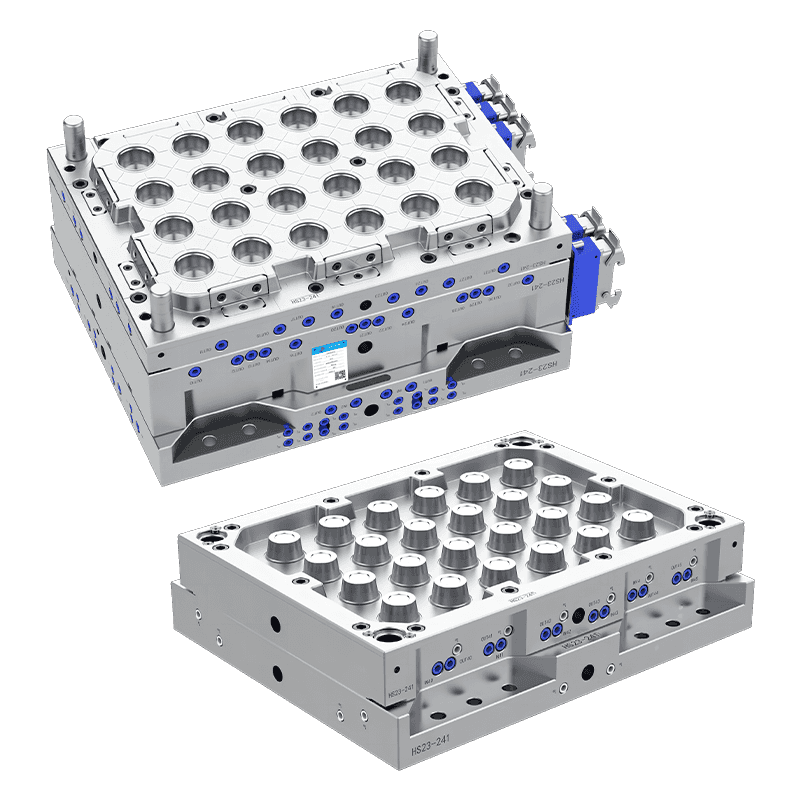

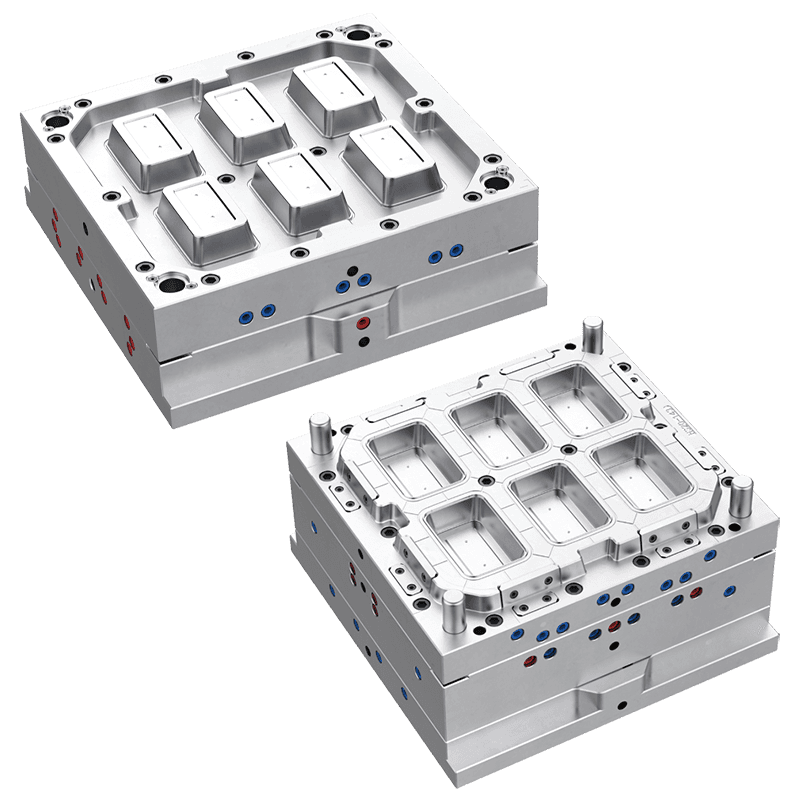

Moules de thermoformage pour contenants alimentaires à parois fines : polyvalence et adaptabilité

Le thermoformage est une autre méthode courante pour produire des contenants alimentaires à parois minces. Dans ce processus, une feuille de plastique est chauffée jusqu'à ce qu'elle soit pliable, puis transformée en forme de récipient à l'aide d'un moule. Le thermoformage est particulièrement efficace pour créer des contenants peu ou moyennement profonds.

Principales caractéristiques des moules de thermoformage

Adaptabilité : les moules de thermoformage peuvent s’adapter à une variété de formes et de tailles de contenants. Cela permet aux fabricants de produire différents types de conteneurs en utilisant la même machine avec un minimum de réglages.

Détail de la surface : le moule peut inclure des textures ou des éléments de marque, améliorant l'attrait visuel et la sensation tactile du récipient.

Efficacité des matériaux : le thermoformage utilisant une feuille de plastique, il permet un meilleur contrôle de l'utilisation des matériaux et réduit les déchets par rapport à d'autres méthodes.

Applications

Les récipients thermoformés à paroi mince sont largement utilisés pour les plateaux de boulangerie, les plateaux de fruits ou de légumes et les récipients de préparation de repas. Cette méthode convient également aux emballages à compartiments, car le moule peut être conçu pour former plusieurs sections dans un seul récipient. Le thermoformage est souvent choisi pour les emballages alimentaires où la présentation visuelle est importante, comme les couvercles transparents ou les plateaux de présentation.

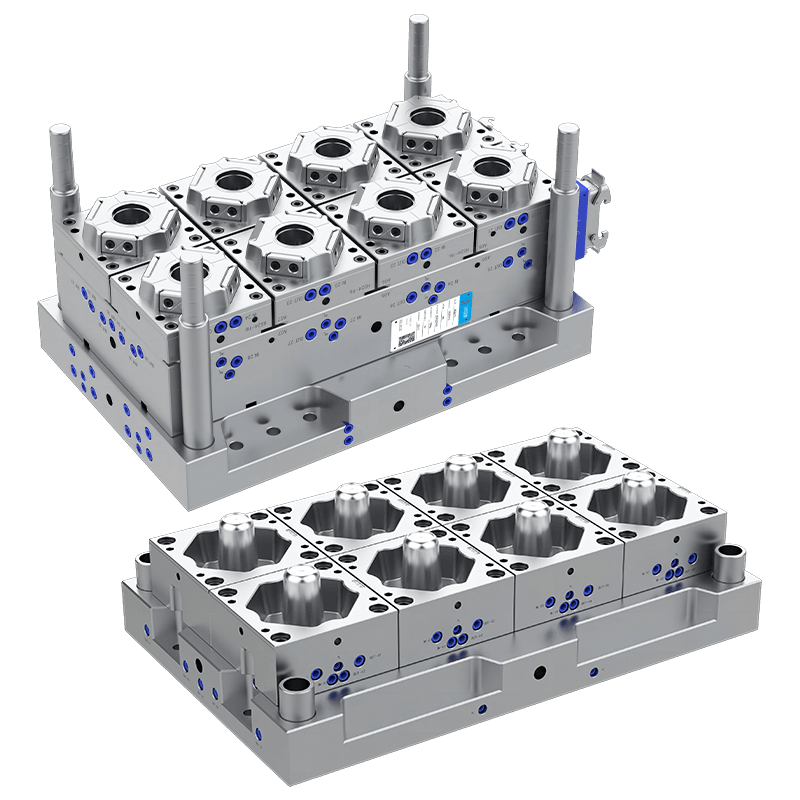

Moules de soufflage pour contenants alimentaires à parois minces : formes légères et creuses

Le moulage par soufflage est une technique moins courante mais utile pour produire des récipients alimentaires à parois minces, en particulier lorsque le récipient doit être creux ou avoir un volume interne important. Dans cette méthode, le plastique fondu est extrudé dans un tube, appelé paraison, qui est ensuite gonflé à l'intérieur d'un moule pour former la forme souhaitée.

Principales caractéristiques des moules de soufflage

Structure creuse : le moulage par soufflage est idéal pour créer des récipients nécessitant un intérieur creux, tels que des bouteilles ou des bocaux. Cela le rend adapté aux liquides, aux sauces ou aux condiments.

Conception légère : les conteneurs à paroi mince produits par moulage par soufflage peuvent être légers mais suffisamment solides pour maintenir leur contenu en toute sécurité.

Épaisseur constante : Le processus permet d'obtenir une épaisseur de paroi relativement uniforme, ce qui est important pour l'empilage et la manipulation.

Applications

Les récipients à paroi mince moulés par soufflage sont couramment utilisés pour les produits alimentaires nécessitant une fermeture hermétique ou un stockage de liquides. Les exemples incluent les bouteilles de jus, les récipients à sauce et certains emballages de condiments. La structure creuse permet un remplissage facile et réduit la quantité de matériau nécessaire tout en conservant une résistance suffisante pour le transport.

Considérations pour choisir le moule approprié pour récipient alimentaire à paroi mince

La sélection du bon moule pour récipient alimentaire à paroi mince implique l'évaluation de facteurs tels que le volume de production, le type de matériau, la conception du récipient et les exigences d'utilisation finale. Chaque type de moule offre des avantages et des limites distincts qui influencent son adéquation à des applications spécifiques.

Volume de production et efficacité :

Les moules à injection sont souvent préférés pour la production de gros volumes en raison de leurs temps de cycle rapides, tandis que le thermoformage convient aux volumes modérés avec des options de conception flexibles. Le moulage par soufflage est efficace pour les récipients creux mais peut être plus lent ou moins précis pour les formes complexes.

Compatibilité des matériaux :

Le type de plastique utilisé influe sur le choix du moule. Les moules d'injection fonctionnent bien avec le PP, le PE et le PS, le thermoformage convient aux feuilles PET et HIPS, et le moulage par soufflage est généralement utilisé pour les bouteilles en PP ou HDPE. Les propriétés des matériaux influencent l’épaisseur des parois, la durabilité et la résistance thermique.

Exigences de conception :

Les considérations incluent la forme du conteneur, sa taille, l’épaisseur de la paroi et la nécessité de compartiments ou de surfaces texturées. Les moules d'injection permettent des conceptions très détaillées et uniformes, le thermoformage offre une adaptabilité aux plateaux et aux récipients peu profonds, et le moulage par soufflage est idéal pour les formes creuses ou cylindriques.

Coût et entretien :

Les exigences d’investissement initial et de maintenance varient. Les moules d'injection et de soufflage peuvent avoir des coûts initiaux plus élevés, mais offrent une efficacité à long terme pour une production à grande échelle. Les moules de thermoformage sont généralement plus rentables pour les petites séries et les variations de conception. Un entretien régulier garantit une qualité constante et prolonge la durée de vie du moule.

Contactez-nous

E-mail: [email protected]; Ou remplissez le formulaire de contact ci-dessous.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français