À quoi devrait-il faire attention pendant le processus de moulage par injection de paroi mince?

Moulage d'injection de paroi mince est une méthode populaire et efficace utilisée dans la production de composants plastiques légers et de haute précision. Il est devenu particulièrement important dans les industries telles que les emballages, l'automobile, les biens médicaux et les biens de consommation, où la demande de pièces en plastique légères mais durables est toujours croissante. La caractéristique clé du moulage par injection de paroi mince est la capacité de produire des pièces avec des murs qui sont généralement moins de 1 mm d'épaisseur, tout en maintenant l'intégrité structurelle et la qualité esthétique.

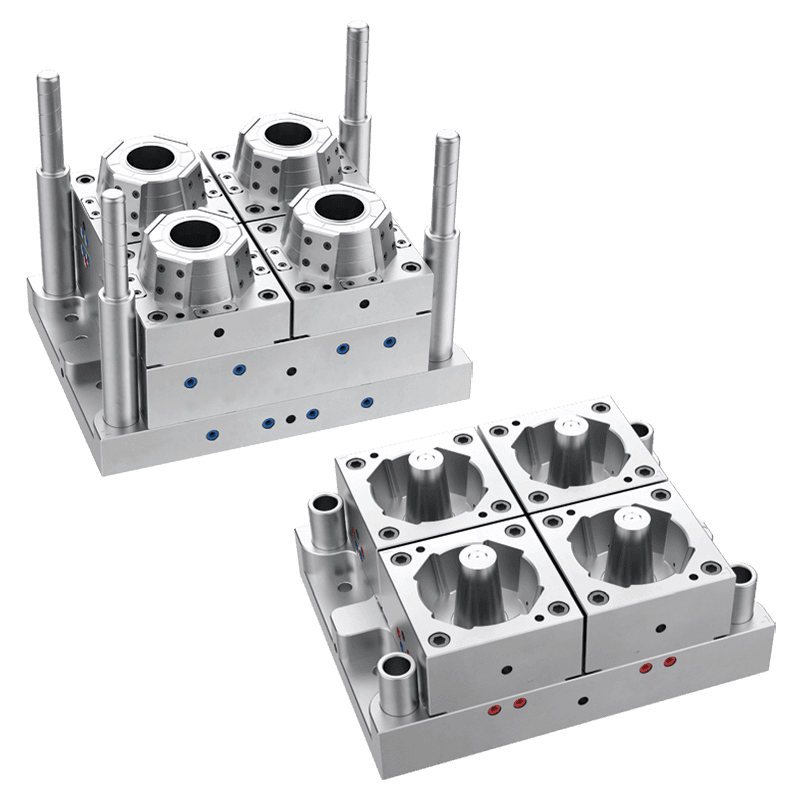

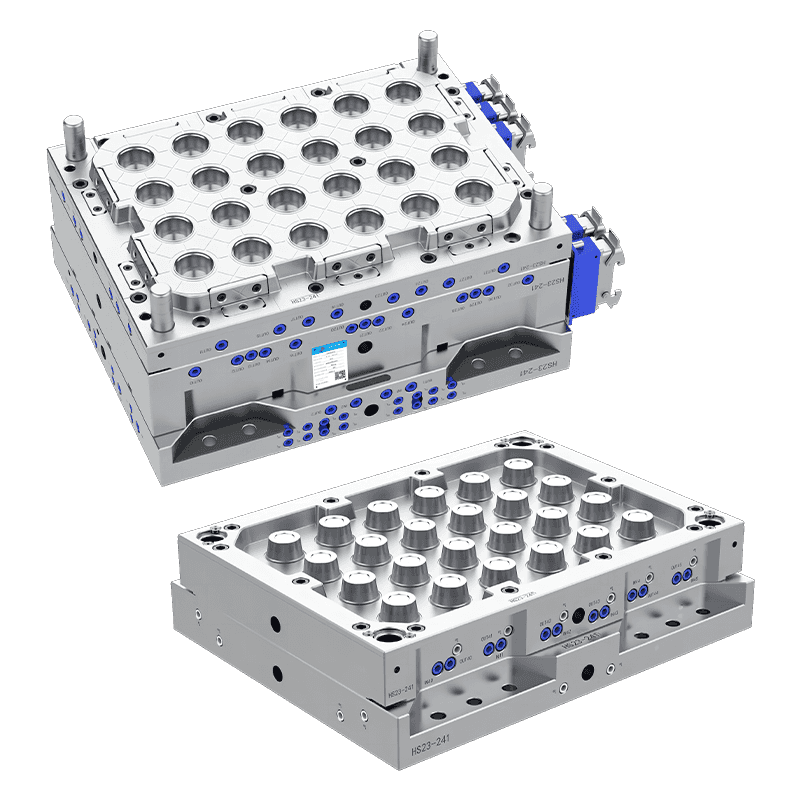

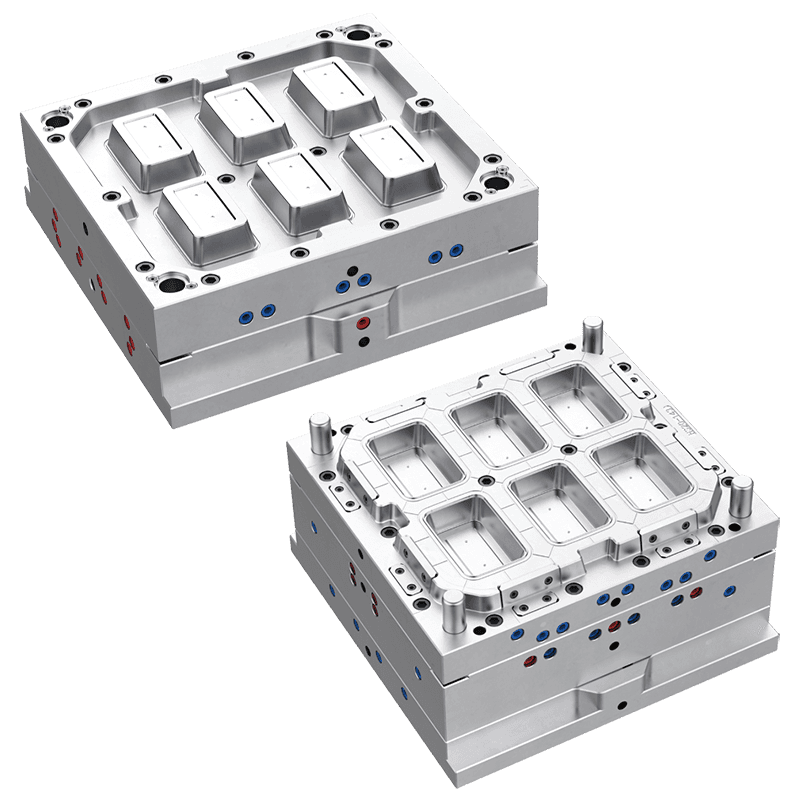

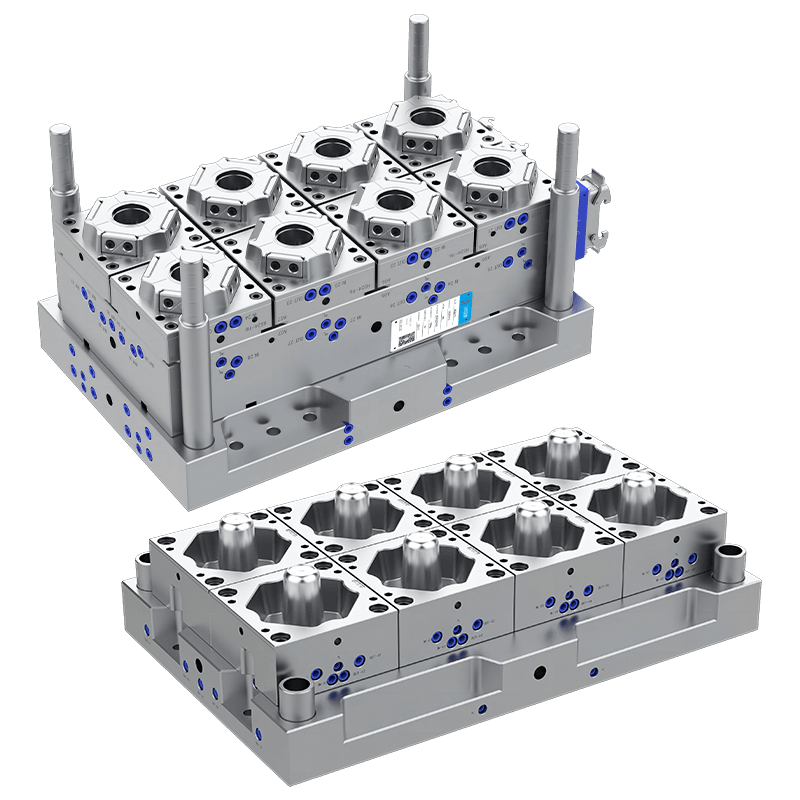

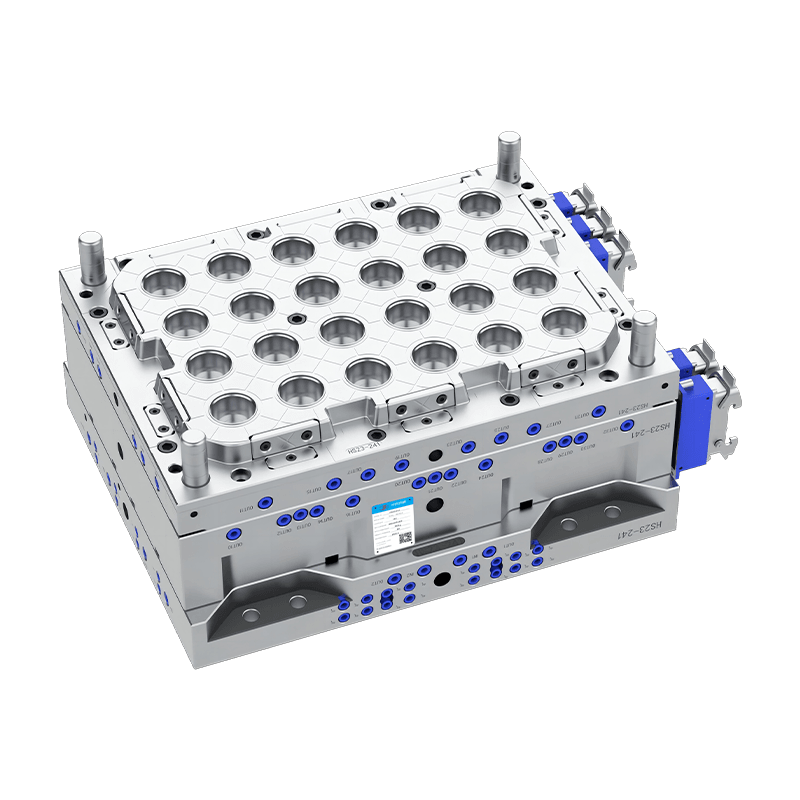

L'un des facteurs cruciaux de la moulure d'injection de paroi mince est la conception du moule lui-même. Le succès du processus de moulage commence par un moule bien conçu qui peut résister aux pressions et températures élevées impliquées dans la production de pièces à parois minces.

Conception de la porte: La porte est le point où le plastique fondu pénètre dans la cavité du moule. Pour les parties de la paroi mince, le placement des portes est essentiel pour garantir que le matériau circule uniformément dans la cavité. Une mauvaise localisation de la porte peut provoquer un remplissage inégal, provoquer des défauts tels que la déformation ou les pièces incomplètes. Les systèmes de coureurs chauds sont souvent utilisés pour garantir que le matériau fondu reste à une température cohérente pendant l'injection.

Ligne de séparation et ventilation: les lignes de séparation, où deux moitiés de la moisissure se rencontrent, doivent être soigneusement conçues pour éviter les points faibles dans la partie finie. De plus, une ventilation efficace est nécessaire pour libérer de l'air piégé dans la cavité pendant l'injection. Une mauvaise ventilation peut entraîner des tirs courts ou des vides, réduisant la qualité de la partie finale.

Canaux de refroidissement: Pour le moulage par injection de paroi mince, un refroidissement précis est nécessaire pour éviter les temps de refroidissement inégaux, ce qui peut provoquer des marques de warpage ou d'évier en partie. Les moisissures doivent être conçues avec des canaux de refroidissement efficaces et uniformément répartis pour garantir que la pièce refroidit uniformément et se solidifie de manière contrôlée.

Le choix du matériau joue un rôle essentiel dans le moulage par injection de paroi mince. Les composants à parois minces doivent avoir une flux élevée pour garantir que le plastique fondu remplit la cavité du moule rapidement et complètement. Les matériaux à faible viscosité, tels que certains types de polypropylène (PP), de polystyrène (PS) ou de polyéthylène (PE), sont souvent préférés pour leur capacité à s'écouler dans des coupes de moules minces sans laisser de défauts.

Viscosité: Pour les applications de paroi mince, les matériaux à faible viscosité sont mieux adaptés car ils se déroulent en douceur dans les cavités étroites sans obstruer ou subir une solidification prématurée. Les matériaux à haute viscosité peuvent entraîner un remplissage incomplet ou des temps de cycle lent, qui entraînent tous deux une efficacité de production réduite.

Stabilité thermique: Étant donné que le moulage par injection de paroi mince fonctionne à des températures élevées, le matériau sélectionné doit avoir une bonne stabilité thermique pour résister à la dégradation pendant le traitement. Les matériaux à mauvaises propriétés thermiques peuvent se dégrader, entraînant une mauvaise finition de surface ou une résistance à la pièce réduite.

Ratio de force / poids: les pièces à parois minces doivent être légères mais suffisamment fortes pour remplir leur fonction prévue. Les matériaux qui ont un rapport résistance / poids élevé, tels que les plastiques renforcés, sont idéaux pour de telles applications.

La pression et la vitesse d'injection sont des facteurs critiques dans le processus de moulage par injection de paroi mince. En raison de la petite épaisseur de paroi des pièces, le matériau doit être injecté à haute pression pour s'assurer qu'il remplit le moule complètement et uniformément avant le début du refroidissement.

Vitesse d'injection: Les murs minces nécessitent des vitesses d'injection rapide pour permettre au plastique fondu en fusion de s'écouler rapidement dans la cavité avant qu'il ne se solidifie. Des vitesses d'injection lente peuvent entraîner des remplissages incomplets, des plans courts ou un temps de refroidissement excessif, ce qui augmente finalement les temps de cycle.

Pression d'injection: Pour atteindre la qualité de la pièce souhaitée, la pression d'injection droite doit être appliquée. Une pression trop basse peut provoquer des cavités sous-remplies, tandis qu'une pression trop élevée peut entraîner un flash, une déformation ou des dommages au moule. Un équilibre minutieux de pression d'injection est nécessaire pour garantir que le plastique remplit la moisissure avec précision et sans défauts.

Contactez-nous

E-mail: [email protected]; Ou remplissez le formulaire de contact ci-dessous.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français