Moule de boîte à lunch: évolution et progrès au fil du temps

Les boîtes à lunch sont des articles de tous les jours dans des millions de ménages, d'écoles et de lieux de travail à travers le monde. Ils servent de moyen pratique de stocker et de transporter des aliments tout en maintenant sa fraîcheur. Derrière la production de ces conteneurs essentiels se trouvent le moule à lunch , un élément crucial du processus de fabrication. Au fil des ans, la conception et la fonctionnalité des moules à boîte à lunch ont évolué considérablement, motivé par les progrès des matériaux, des technologies de fabrication et des préférences changeantes des consommateurs.

Au début de la fabrication de la boîte à lunch, les moules étaient relativement simples et basiques. Initialement, les boîtes à lunch étaient fabriquées à partir de matériaux comme le métal (comme l'étain et l'aluminium), qui ont été façonnés à l'aide de méthodes de moulage traditionnelles comme la coulée ou la pressage. Ces premiers moules étaient grands, lourds et enclins à porter au fil du temps. Les conceptions étaient souvent assez rudimentaires, en se concentrant principalement sur la création de conteneurs fonctionnels qui pourraient contenir de la nourriture en toute sécurité.

Bien que ces boîtes à lunch anticipées soient robustes, elles étaient également relativement lourdes et sujettes à la corrosion, en particulier lorsqu'elles sont exposées à l'humidité. De plus, ces moules étaient coûteux à produire et nécessitaient un entretien régulier, ce qui a limité leur efficacité dans les cycles de production à haut volume.

La simplicité de ces premiers moules et des matériaux utilisés a entraîné des boîtes à lunch avec un attrait et une fonctionnalité esthétiques limitées. Cependant, le but de base de la boîte à lunch - pour transporter de la nourriture - est resté inchangé, même si les méthodes de fabrication se sont améliorées.

Alors que les matériaux plastiques commençaient à émerger au milieu du 20e siècle, les moules à boîte à lunch ont vu une transformation dramatique. Le plastique offrait plusieurs avantages par rapport aux métaux, notamment un poids plus léger, une plus grande flexibilité et un coût moindre. L'introduction des technologies de moulage et de moulage par injection dans les années 1960 a permis aux fabricants de produire des boîtes à lunch plus efficacement et en volumes plus grands.

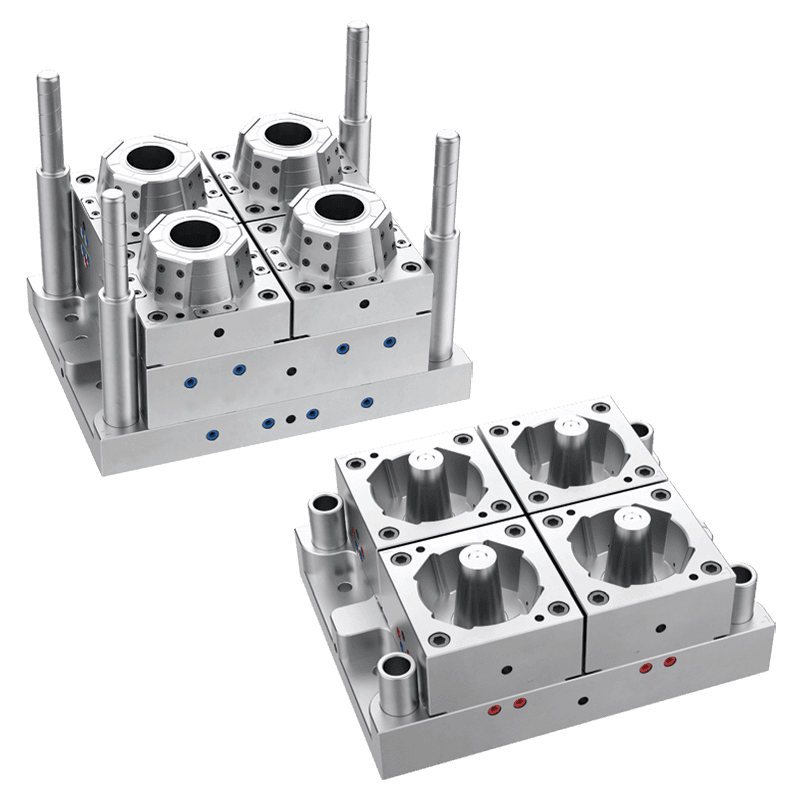

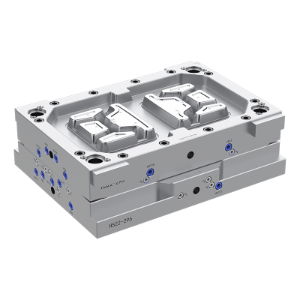

Au début des moules à boîte à lunch en plastique, les conceptions étaient encore relativement basiques, les fabricants se concentrant principalement sur la fonctionnalité par rapport à l'esthétique. Les moules utilisés étaient souvent en acier ou en aluminium, qui pouvaient résister aux pressions élevées impliquées dans le moulage par injection plastique. Cependant, ces moules étaient encore assez simples, en se concentrant sur la création de conteneurs solides qui pourraient stocker en toute sécurité les aliments.

Les boîtes à lunch en plastique offraient également l'avantage d'être plus facile à nettoyer et plus durable par rapport à leurs homologues métalliques, ce qui les rend plus attrayants pour les consommateurs. La capacité de produire des boîtes à lunch dans différentes couleurs et designs a ouvert de nouvelles possibilités de personnalisation, et les moules en plastique ont commencé à prendre des formes et des caractéristiques plus complexes.

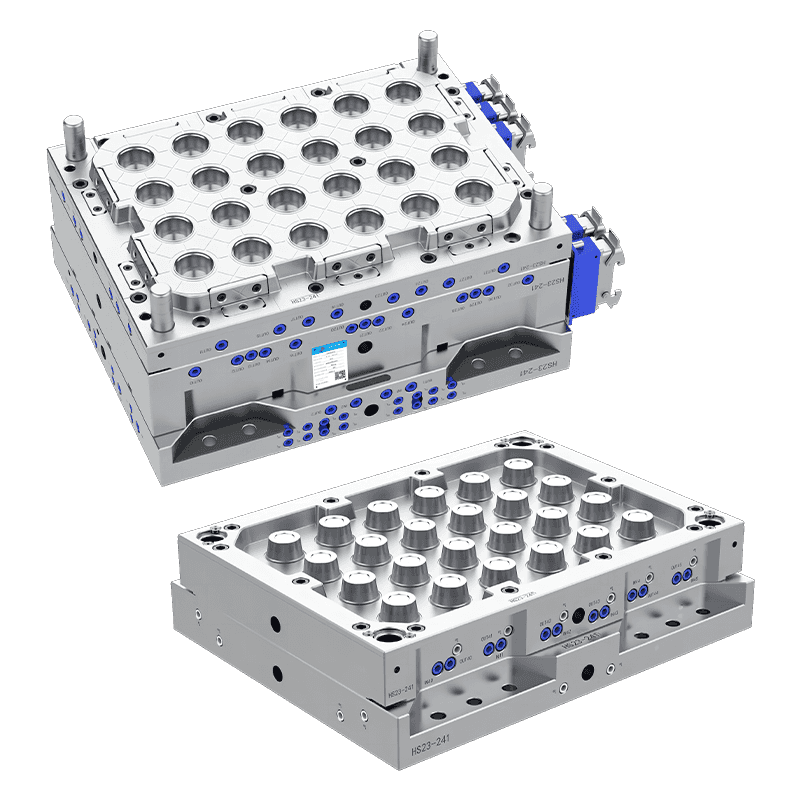

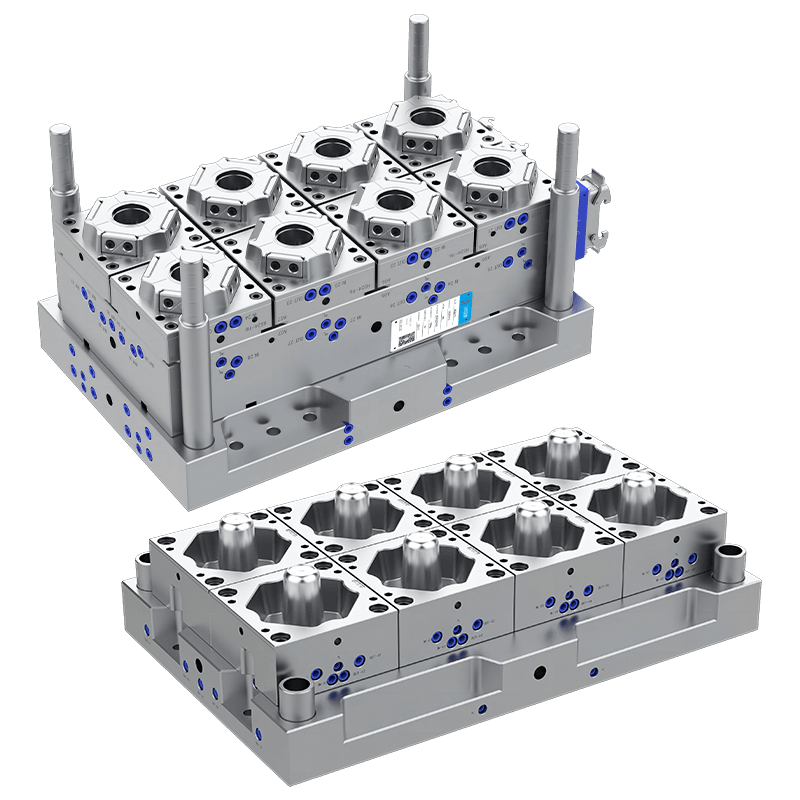

À mesure que la demande de boîtes à lunch en plastique augmentait, les fabricants ont commencé à investir dans des technologies de moulage plus sophistiquées. L'utilisation de moulage en rotation et de thermoformage est devenue plus courante, permettant la création de boîtes à lunch avec plusieurs compartiments, des couvercles spécialisés et d'autres caractéristiques innovantes.

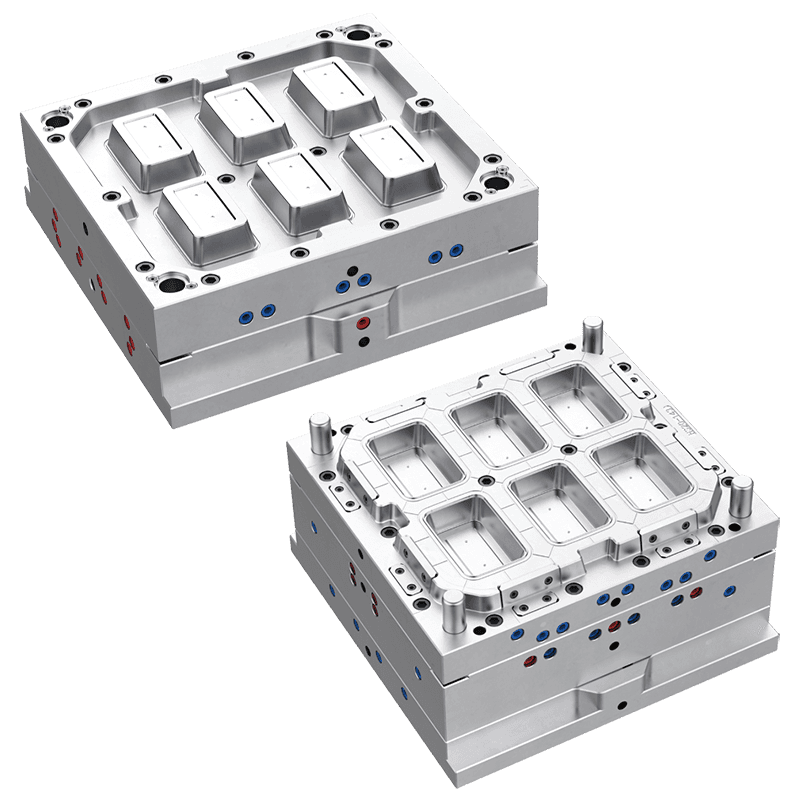

Moulage par injection: En moulage par injection, le plastique fondu est injecté dans un moule sous haute pression. Ce processus permet un contrôle précis sur la forme finale de la boîte à lunch. En conséquence, les fabricants pourraient produire des conceptions plus complexes, telles que les boîtes à lunch avec des diviseurs internes ou les couvercles à snap qui gardaient les aliments en sécurité.

Moulage en rotation: Ce processus consiste à faire tourner le moule lorsque le matériau est chauffé, créant une épaisseur de paroi plus uniforme. Il a permis la production de boîtes à lunch plus rigides et plus fortes, qui étaient encore légères et très durables.

Thermoforming: Cette technique consiste à chauffer une feuille de plastique et à la former sur un moule. Le thermoformage a permis la création de boîtes à lunch avec des surfaces plus lisses et des designs plus complexes, ce qui les rend à la fois pratiques et esthétiques.

Avec ces progrès, les moules à boîte à lunch sont devenus capables de produire des conteneurs à la fois fonctionnels et visuellement attrayants. Les moules ont été conçus avec des caractéristiques telles que des poignées ergonomiques, des fermoirs verrouillables et des trous de ventilation pour une conservation alimentaire améliorée.

Contactez-nous

E-mail: [email protected]; Ou remplissez le formulaire de contact ci-dessous.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français