Quelles sont les considérations de conception pour le moule pour gobelet en plastique ?

Le gobelet en plastique omniprésent, que l'on retrouve partout, des fontaines à eau aux réunions sociales, est un chef-d'œuvre de la production de masse. Sa simplicité pour l'utilisateur final dissimule un processus d'ingénierie complexe qui commence par son modèle même : le moule. La conception d'un Moule pour gobelet en plastique est une entreprise critique qui équilibre la fonctionnalité, l’efficacité de la fabrication et la viabilité économique. Il ne s’agit pas simplement d’une cavité creuse en forme de coupe ; il s'agit d'un système sophistiqué qui doit tenir compte du comportement des matériaux, de la vitesse de production et des performances du produit final. Un moule bien conçu garantit une qualité constante, minimise les déchets et fonctionne de manière fiable sur des millions de cycles. Les considérations impliquées couvrent plusieurs domaines clés, de la géométrie interne fondamentale aux systèmes complexes qui donnent vie au moule.

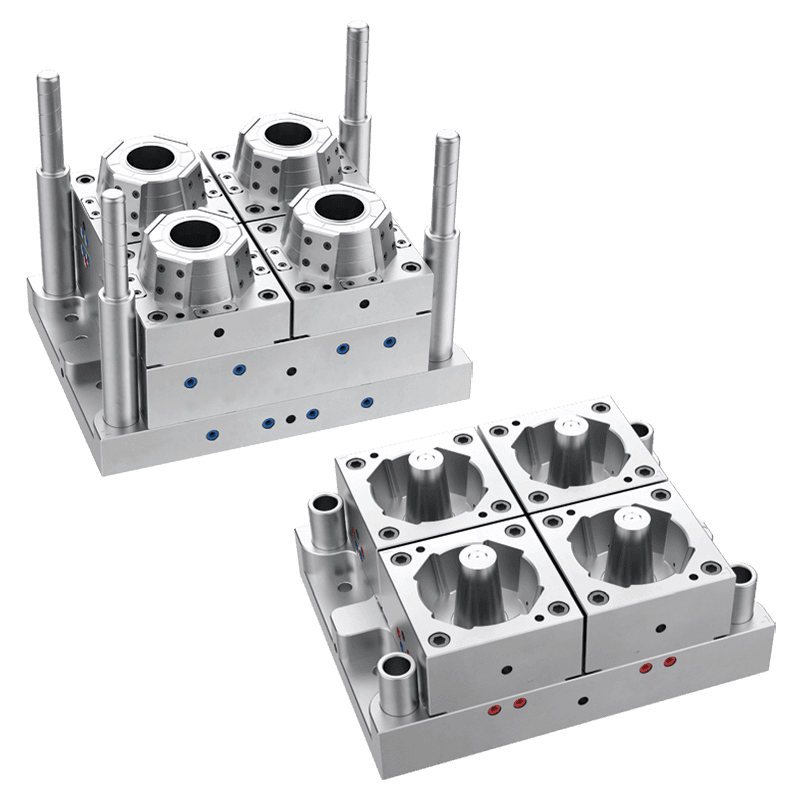

Conception d'empreintes et de noyaux : définition de la forme

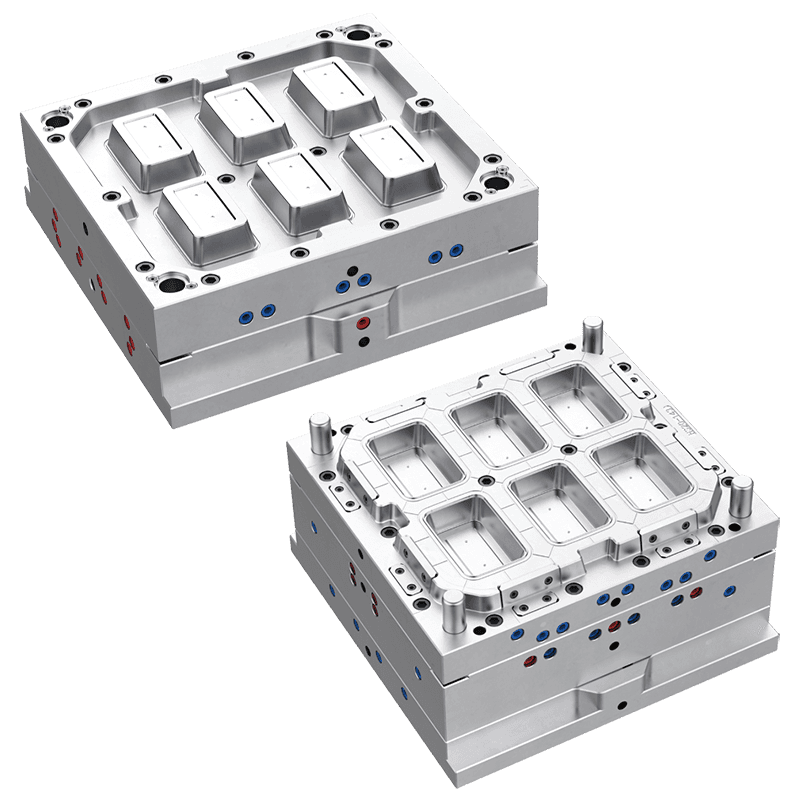

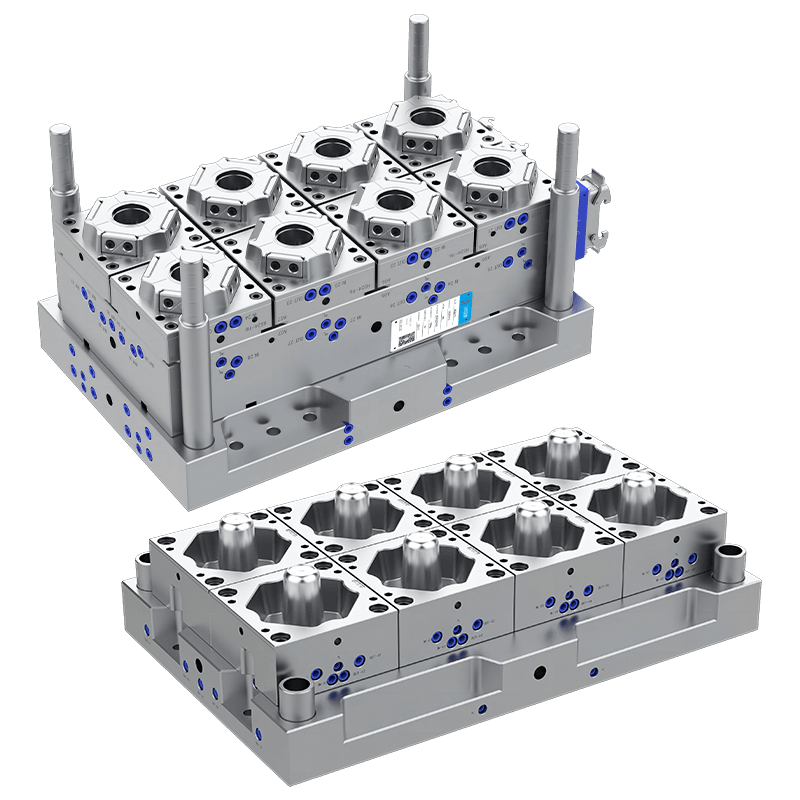

Le cœur de tout moule est constitué de la cavité et du noyau, qui forment respectivement les surfaces externe et interne de la coupelle. La conception de ces composants dicte la forme principale et l’intégrité structurelle de la coupelle.

Angles de dépouille : Une considération fondamentale mais essentielle est l’incorporation des angles de dépouille. Ce sont de légères conicités appliquées aux parois verticales de la coupelle. Sans angle de dépouille, le gobelet en plastique nouvellement formé agripperait fermement le noyau, rendant l'éjection difficile, voire impossible, sans endommager la pièce. Un angle de dépouille suffisant garantit que la tasse peut être retirée proprement et en douceur du moule après refroidissement.

Cohérence de l'épaisseur de paroi : L'obtention d'une épaisseur de paroi uniforme dans toute la coupelle est un objectif principal de la conception du moule. Les variations d'épaisseur peuvent entraîner des défauts visuels comme des marques d'évier, ainsi que des faiblesses structurelles. Plus grave encore, un refroidissement irrégulier peut se produire, dans lequel les sections plus épaisses refroidissent plus lentement que les sections minces, provoquant des déformations ou des contraintes internes. La conception du moule pour gobelet en plastique doit garantir que l'espace entre la cavité et le noyau est parfaitement cohérent pour faciliter cela.

Finition de surface : La texture de l'acier du moule est directement transférée sur le plastique. Par conséquent, la finition souhaitée de la coupelle finale, qu'il s'agisse d'un vernis très brillant, d'une texture mate ou d'un motif spécifique, doit être usinée dans le moule. Une finition brillante nécessite une surface hautement polie, tandis qu'une texture est obtenue par gravure chimique ou gravure laser sur le moule pour gobelet en plastique lui-même.

Le système de déclenchement et de canalisation : contrôler le flux

La façon dont le plastique fondu pénètre dans la cavité du moule est une science en soi. Le système d'entrée est chargé de délivrer le matériau depuis la buse de la machine de moulage par injection jusqu'à la cavité.

Emplacement de la porte : Le point où le plastique entre dans la cavité, la porte, doit être choisi avec soin. Pour une coupe, une seule porte située au centre de la base est courante. Cet emplacement permet un remplissage symétrique et aide à pousser les bulles d'air vers le haut et hors de la cavité avant le flux de plastique. L'emplacement de la porte affecte également les lignes de soudure et l'apparence finale de la pièce.

Type de porte : Une sous-porte ou une porte tunnel est souvent utilisée pour un moule pour gobelet en plastique. Ce type de porte sépare automatiquement la pièce du système de glissières lors de l'ouverture du moule, laissant une petite marque discrète qui ne nécessite aucun découpage secondaire. Ceci est crucial pour une production à grande vitesse car cela automatise le processus de séparation.

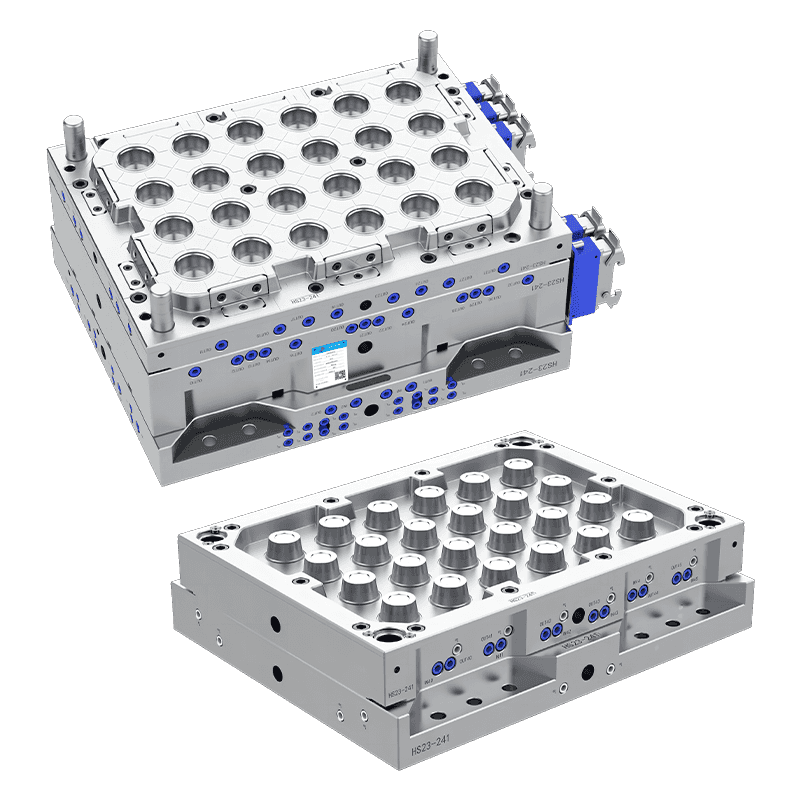

Conception du canal : Le canal est le canal qui transporte le plastique de la machine au portail. Dans un moule multi-empreintes, un système de canaux équilibré est essentiel. Il doit être conçu de manière à ce que le plastique atteigne toutes les cavités en même temps, à la même pression et à la même température afin de garantir que chaque gobelet du jeu de moules pour gobelets en plastique est identique.

Systèmes de refroidissement et d’éjection : garantir l’efficacité

Une fois la cavité remplie, le plastique doit se solidifier rapidement et être retiré de manière fiable. Les systèmes de refroidissement et d'éjection sont essentiels au temps de cycle et à la longévité du moule.

Disposition des canaux de refroidissement : le temps de refroidissement peut représenter plus de la moitié du cycle de production total. Un réseau de canaux de refroidissement est percé à travers les plaques du moule pour faire circuler l'eau ou l'huile et extraire la chaleur. Un système de refroidissement efficace pour un moule pour gobelet en plastique comportera des canaux qui suivent de près les contours de la cavité et du noyau. Un refroidissement uniforme est essentiel pour éviter les déformations et minimiser le temps entre les prises de vue, ce qui a un impact direct sur les coûts de production.

Mécanisme d'éjection : Une fois la tasse solidifiée, elle doit être éjectée. Cela se fait généralement à l’aide de broches d’éjection. Le nombre, la taille et l'emplacement de ces broches sont essentiels. Ils doivent appliquer suffisamment de force pour pousser la coupelle hors du noyau sans déformer ses fines parois ni laisser de marques visibles sur la surface intérieure. Le système d'éjection doit être suffisamment robuste pour fonctionner de manière fiable pendant des millions de cycles.

Contactez-nous

E-mail: [email protected]; Ou remplissez le formulaire de contact ci-dessous.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français