Quelles sont les caractéristiques du moulage par injection à paroi mince ?

Conception de produits : importance de la géométrie et de l’épaisseur des parois

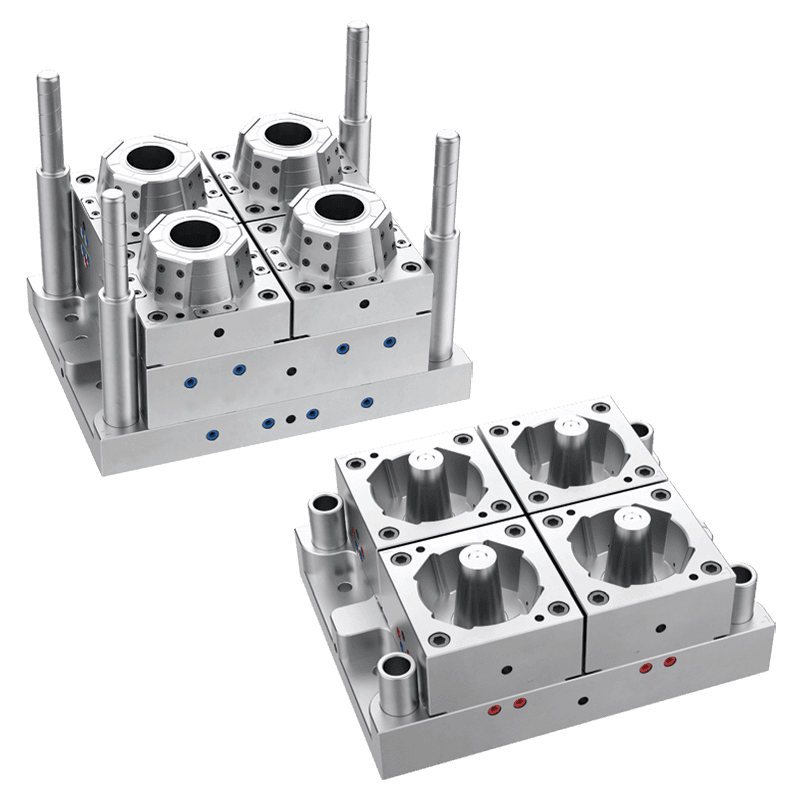

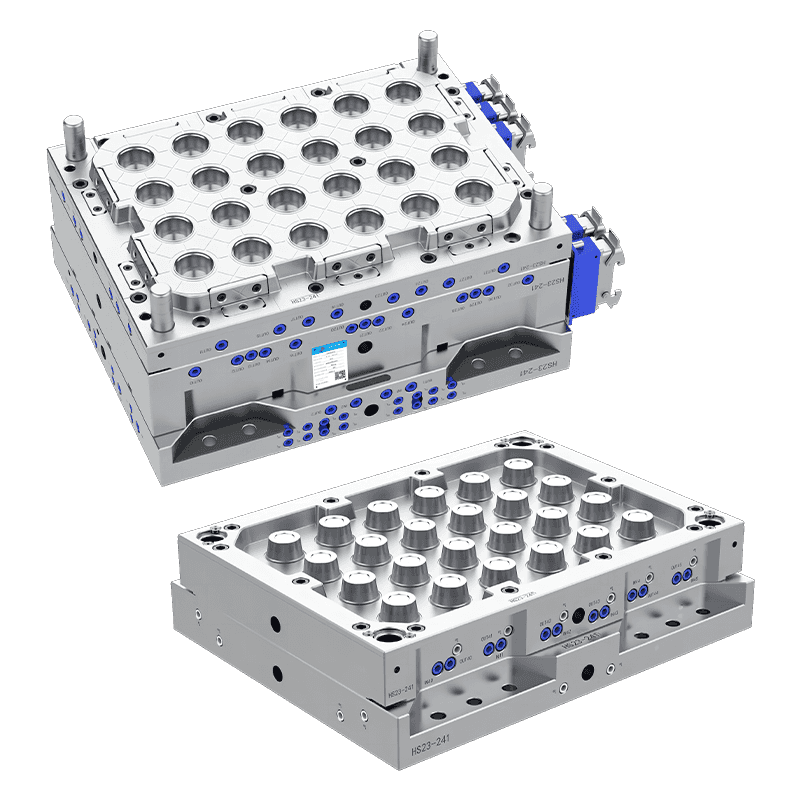

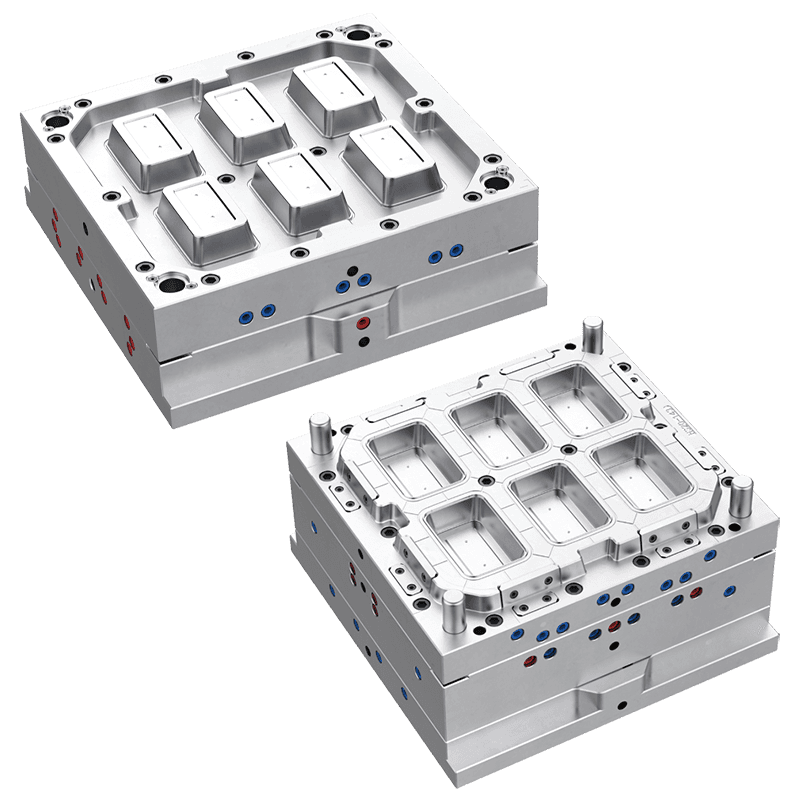

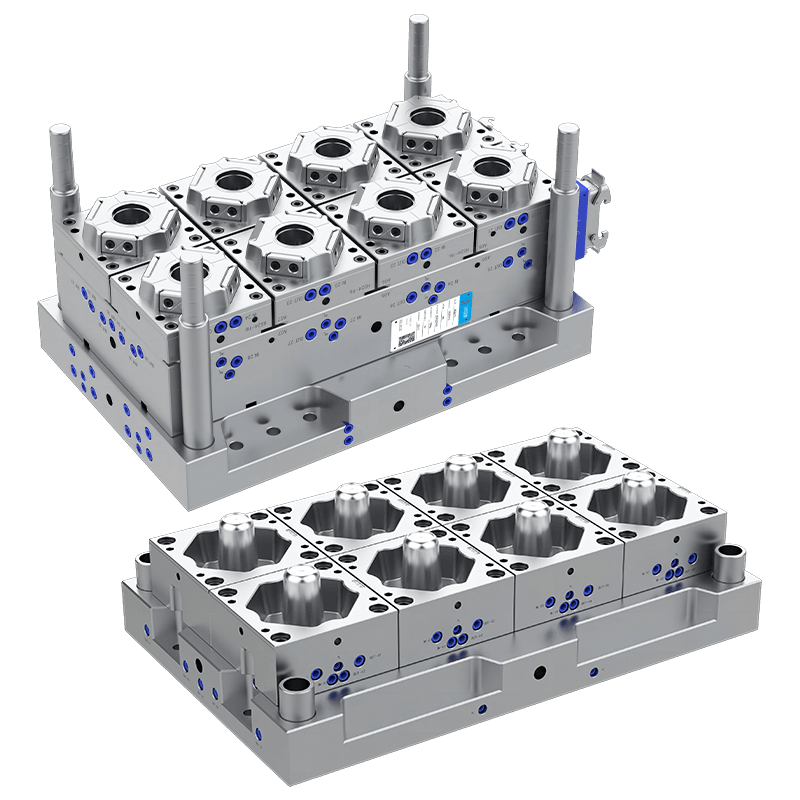

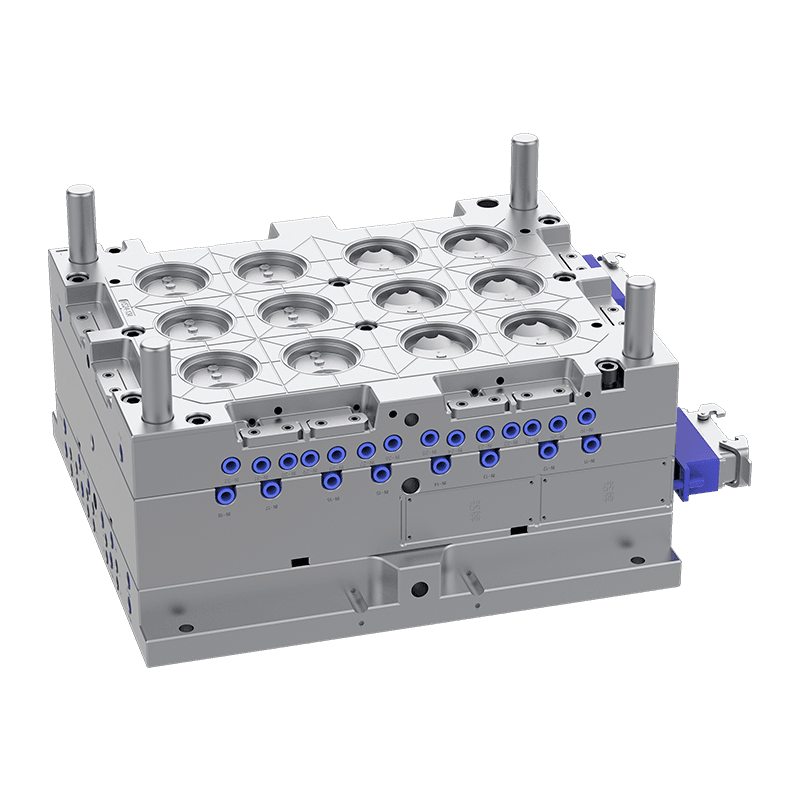

La conception des composants est un facteur clé dans moulage par injection à paroi mince .

Épaisseur de paroi : les composants à paroi mince ont généralement des épaisseurs de paroi allant de 0,4 mm à 1,5 mm. Une épaisseur de paroi uniforme est essentielle pour éviter les déformations, les marques d'évier ou le remplissage incomplet pendant le moulage.

Structures de nervures et de support : les concepteurs intègrent souvent des nervures, des goussets ou des renforts pour maintenir la résistance structurelle lors de l'utilisation du matériau. Ces caractéristiques améliorent la rigidité et empêchent la déformation sous charge.

Considérations sur le chemin d'écoulement : La géométrie du moule doit permettre au plastique de s'écouler en douceur dans des cavités étroites. Des angles vifs, des changements brusques d'épaisseur ou de longs trajets d'écoulement peuvent entraîner un remplissage incomplet ou des points faibles.

Fonction : Une conception appropriée du produit garantit que les composants à paroi mince atteignent la forme, la résistance et la fonctionnalité souhaitées tout en conservant la fabricabilité.

Exigences matérielles : sélection en fonction du débit et de la résistance

Le choix du matériau plastique affecte considérablement le succès du moulage par injection à paroi mince.

Plastiques à haut débit : les matériaux à faible viscosité à l'état fondu, tels que le polypropylène (PP), le polystyrène (PS) ou l'acrylonitrile butadiène styrène (ABS), sont préférés. Les plastiques à haut débit peuvent remplir rapidement des cavités minces sans pression excessive.

Propriétés mécaniques : Malgré des parois minces, les matériaux doivent conserver une résistance, une résistance aux chocs et une stabilité dimensionnelle suffisantes. Des additifs tels que des charges ou des renforts peuvent être utilisés pour améliorer la rigidité.

Considérations thermiques : des plastiques résistants à la chaleur peuvent être nécessaires pour les applications où les composants seront exposés à des températures élevées. Les matériaux doivent permettre un refroidissement rapide sans déformation.

Fonction : La sélection du matériau approprié garantit que les composants à paroi mince sont solides, fonctionnels et capables d'une production cohérente dans des applications exigeantes.

Contrôle de processus : précision des paramètres d'injection

Le moulage par injection à paroi mince nécessite un contrôle minutieux des paramètres de traitement pour obtenir des composants de haute qualité.

Vitesse et pression d'injection : une vitesse d'injection élevée est nécessaire pour remplir les cavités minces avant que le plastique ne se solidifie. Une pression d'injection élevée garantit un remplissage complet et minimise les tirs courts ou les vides.

Temps de refroidissement : les parois minces permettent une dissipation plus rapide de la chaleur, mais un refroidissement inégal peut provoquer une déformation ou des contraintes internes. Les canaux de refroidissement doivent être conçus pour favoriser une répartition uniforme de la température.

Température du moule : le maintien d’une température précise du moule permet de contrôler le retrait, la finition de surface et la précision dimensionnelle.

Fonction : Un contrôle précis du processus garantit que les pièces à paroi mince sont produites de manière cohérente avec la forme, la finition de surface et les propriétés mécaniques correctes, réduisant ainsi les défauts et les déchets.

Efficacité de la production : rapidité, économies de matériaux et automatisation

Le moulage par injection à paroi mince offre des avantages en termes d'efficacité mais nécessite également un équipement avancé.

Réduction du temps de cycle : les pièces à paroi mince refroidissent plus rapidement que les composants plus épais, permettant des temps de cycle plus courts et des cadences de production plus élevées. Ceci est particulièrement précieux dans les industries à volume élevé telles que l’emballage et les produits de consommation.

Économies de matériaux : l'épaisseur de paroi réduite diminue l'utilisation de matériaux, réduisant ainsi les coûts de production et contribuant à des produits plus légers et plus durables.

Compatibilité d'automatisation : la production de parois minces implique souvent une manipulation automatisée, une éjection robotisée et un assemblage pour maintenir une qualité constante et réduire les besoins en main d'œuvre.

Fonction : Des méthodes de production efficaces améliorent la production, réduisent les coûts et permettent aux fabricants de répondre efficacement aux marchés à forte demande.

La géométrie des composants et l'épaisseur de paroi uniforme garantissent l'intégrité structurelle et la fabricabilité. Les matériaux à haut débit, à résistance mécanique et à stabilité thermique permettent une production fiable de parois minces. Un contrôle précis de la vitesse d’injection, de la pression, du refroidissement et de la température du moule est nécessaire pour éviter les défauts. Enfin, le processus améliore l’efficacité de la production grâce à des temps de cycle plus courts, une consommation de matériaux réduite et l’automatisation. Comprendre ces caractéristiques permet aux fabricants de produire des composants en plastique légers, précis et fonctionnels adaptés aux applications industrielles et grand public modernes.

Contactez-nous

E-mail: [email protected]; Ou remplissez le formulaire de contact ci-dessous.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français