Le processus de fabrication des moules à seau à soupe en plastique jetables

Le processus de fabrication de moules de seau à soupe en plastique jetables comporte plusieurs étapes, chacune cruciale pour produire des conteneurs fonctionnels et fiables. Ce processus commence par la phase de conception, au cours de laquelle les ingénieurs et les concepteurs créent des plans détaillés du moule du seau à soupe. Ils utilisent un logiciel de conception assistée par ordinateur (CAO) pour garantir la précision et visualiser la forme et les dimensions du produit final.

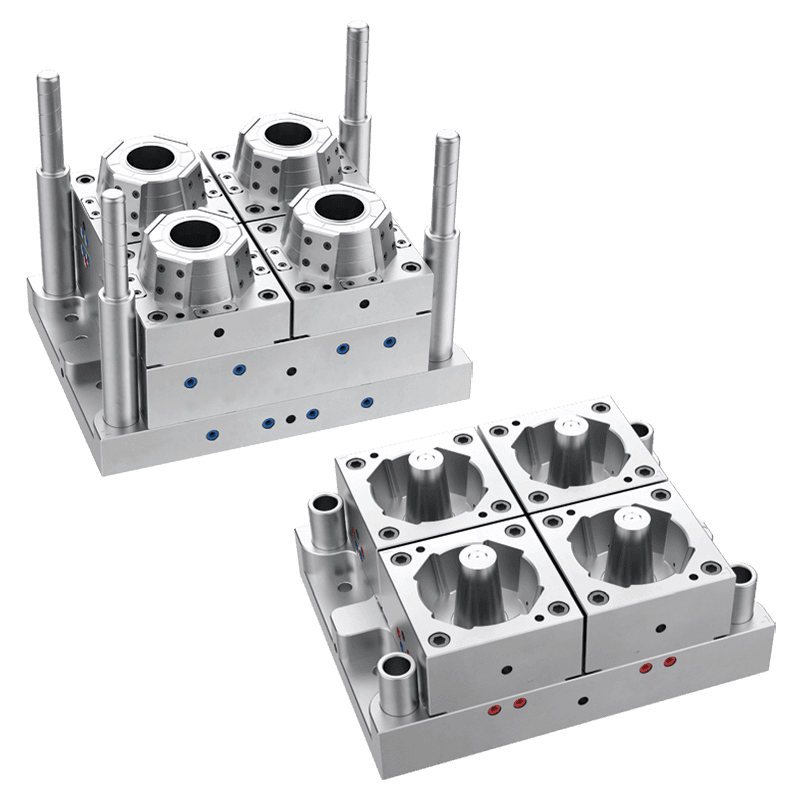

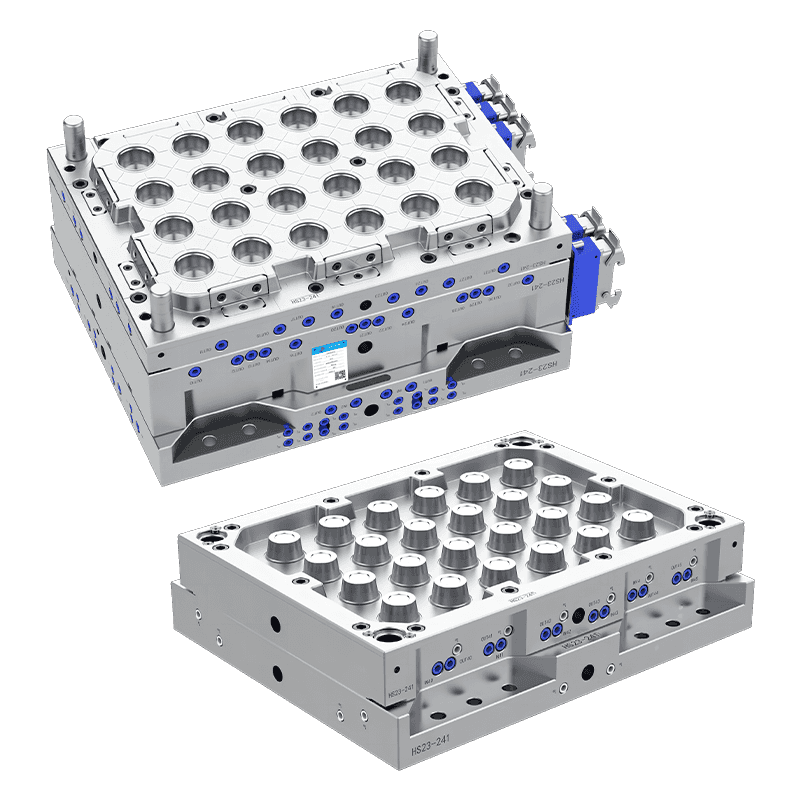

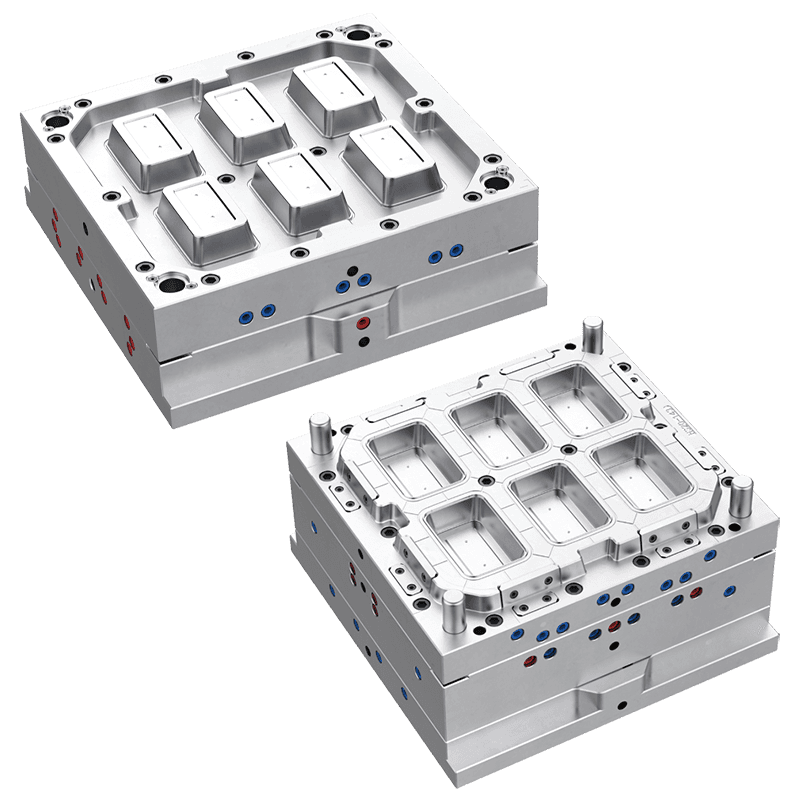

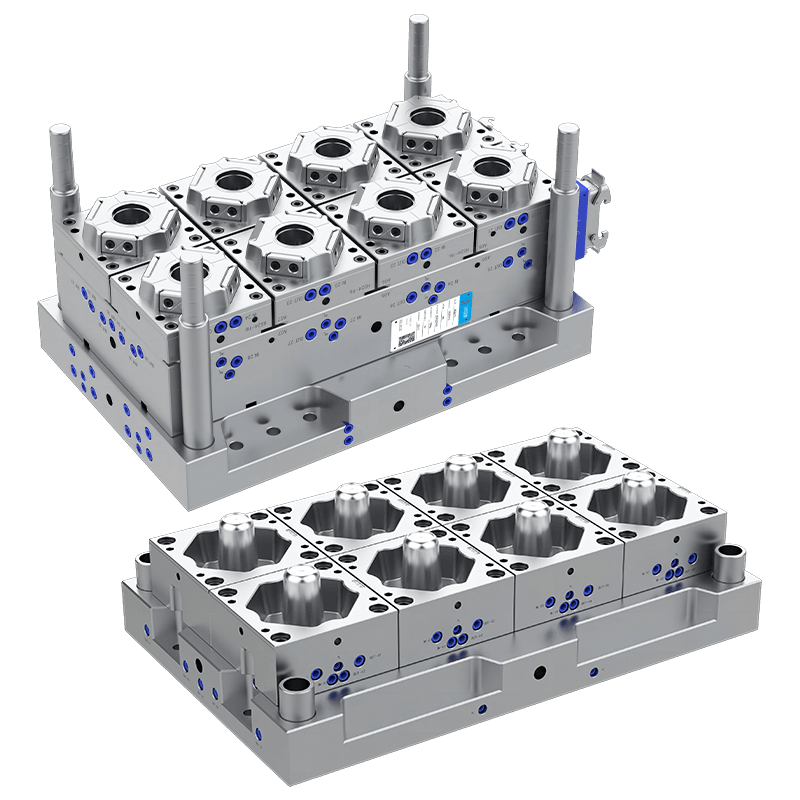

Une fois la conception finalisée, l’étape suivante consiste à créer le moule lui-même. Cela se fait généralement à l’aide d’une méthode appelée moulage par injection. Au cours de ce processus, un bloc métallique solide est usiné pour correspondre aux spécifications exactes de la conception du seau à soupe. L'acier ou l'aluminium de haute qualité sont souvent utilisés pour le matériau du moule afin de garantir la durabilité et la longévité.

Une fois le moule préparé, la phase de production commence. Les granulés de plastique, généralement fabriqués à partir de polypropylène ou de polyéthylène, sont introduits dans une machine de moulage par injection. La machine chauffe les pellets jusqu'à ce qu'ils fondent sous forme liquide. Ce plastique fondu est ensuite injecté dans le moule sous haute pression. Le plastique refroidit et se solidifie dans la cavité du moule, prenant la forme d'un seau à soupe.

Après refroidissement, le moule est ouvert et le seau à soupe nouvellement formé est retiré. Le godet est soumis à un contrôle de qualité pour garantir qu'il répond à toutes les spécifications et normes requises. Tous les défauts ou incohérences sont corrigés et les seaux sont préparés pour l'emballage et la distribution.

Le processus de fabrication des moules à soupe en plastique jetables garantit que chaque seau est produit avec cohérence et efficacité. En suivant ces étapes, les fabricants peuvent fournir des seaux à soupe de haute qualité qui répondent aux besoins de leurs clients.

Inconvénients des moules d’injection plastique bon marché

Les moules d’injection plastique bon marché peuvent offrir des économies initiales, mais ils présentent plusieurs inconvénients importants qui peuvent avoir un impact sur la qualité et l’efficacité de la production. Un inconvénient majeur est le potentiel de durabilité réduite. Les moules de mauvaise qualité sont souvent fabriqués à partir de matériaux moins robustes qui peuvent s'user rapidement, entraîner des remplacements fréquents et augmenter les coûts à long terme.

Un autre problème avec les moules bon marché est le manque de précision dans la fabrication. Les moules bon marché peuvent ne pas être conçus selon des normes élevées, ce qui entraîne des incohérences dans les produits finaux. Cela peut entraîner des articles défectueux, ce qui peut entraîner des problèmes dans la chaîne d'approvisionnement et affecter la satisfaction des consommateurs. La moindre précision signifie également que les produits finaux risquent de ne pas répondre aux normes industrielles, ce qui peut poser problème pour les applications nécessitant des composants de haute qualité.

Les systèmes de refroidissement et de chauffage des moules bon marché sont souvent moins efficaces. Un mauvais contrôle thermique peut entraîner un refroidissement inégal du plastique, ce qui peut entraîner une déformation ou d'autres défauts dans le produit final. Cette inefficacité affecte non seulement la qualité des pièces en plastique, mais ralentit également le cycle de production, réduisant ainsi la production globale.

Les moules bon marché ont également tendance à présenter un taux plus élevé de problèmes de maintenance. Leur construction risque de ne pas résister aux exigences d'une production en grand volume et d'entraîner des pannes et des réparations plus fréquentes. Cela peut perturber les calendriers de fabrication et augmenter les temps d’arrêt, ce qui aura un impact supplémentaire sur l’efficacité de la production.

Même si les moules d'injection plastique bon marché peuvent sembler une solution rentable au départ, leurs inconvénients (notamment une durabilité réduite, des problèmes de précision, une gestion thermique inefficace et des besoins de maintenance plus élevés) peuvent contrebalancer les avantages. Investir dans des moules de meilleure qualité peut entraîner une meilleure cohérence du produit, une durée de vie plus longue et des processus de production plus efficaces.

Contactez-nous

E-mail: [email protected]; Ou remplissez le formulaire de contact ci-dessous.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français