La conception et les types de matrices de moulage par injection plastique

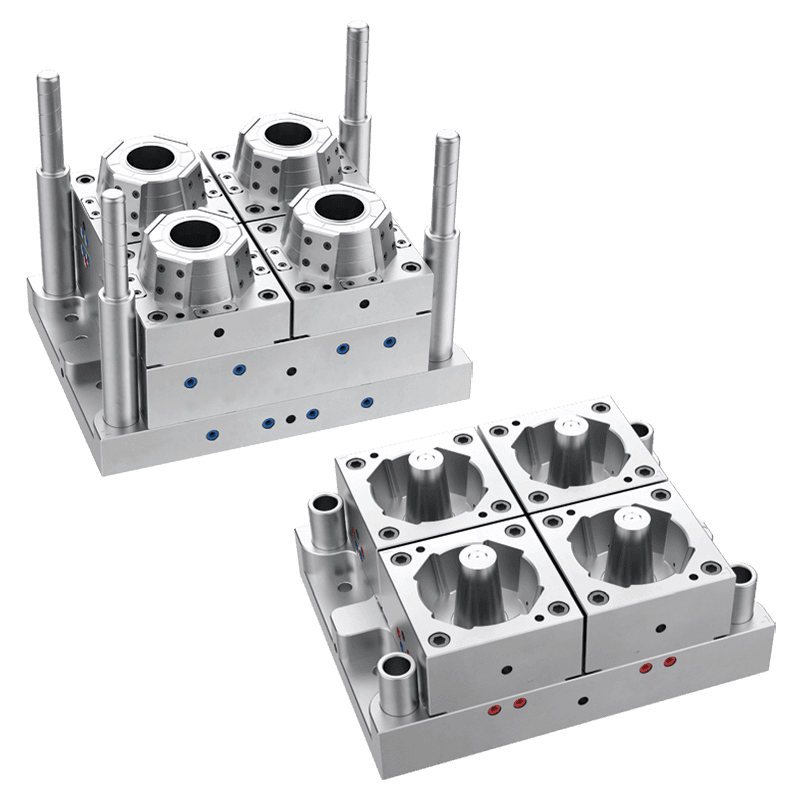

Conception d'apparence de Moule à paroi mince en plastique PP

La conception de l’apparence des moules à paroi mince en plastique PP est un facteur essentiel pour obtenir à la fois la fonctionnalité et l’esthétique du produit final. Ces moules sont utilisés pour fabriquer des gobelets en plastique légers et durables à parois minces, souvent utilisés dans diverses applications de consommation et de restauration.

Considérations clés dans la conception de l'apparence :

Spécifications de conception : lors de la conception d’un moule à paroi mince pour gobelet en plastique PP, l’objectif principal est de garantir que le moule répond aux exigences précises en matière de dimensions et de forme de la tasse. La conception doit s'adapter à l'épaisseur souhaitée des murs, qui est généralement inférieure à 1 millimètre. Des spécifications de conception précises aident à produire des tasses à la fois fonctionnelles et visuellement attrayantes.

Finition de surface : La finition de surface du moule affecte la texture et l’apparence des tasses finies. Des finitions lisses et homogènes sont essentielles pour créer des tasses au look épuré et professionnel. La conception du moule doit inclure des dispositions permettant d'obtenir la qualité de surface souhaitée, qu'elle soit brillante ou mate.

Flux de matériaux et refroidissement : la conception doit garantir le flux de matériaux pendant le processus d'injection. Des canaux de refroidissement efficaces sont intégrés dans le moule pour éviter la déformation et garantir une épaisseur de paroi uniforme. Un refroidissement adéquat contribue également à l’apparence générale des gobelets en réduisant les défauts.

Caractéristiques de marque et personnalisées : De nombreux moules à parois minces en plastique PP incluent des fonctionnalités de marque ou de conceptions personnalisées. Cela peut impliquer de graver ou de graver des logos et d’autres éléments sur la surface de la tasse. La conception du moule doit intégrer ces caractéristiques de manière transparente pour améliorer l'attrait commercial de la tasse.

Ergonomie et fonctionnalité : La conception du moule doit tenir compte de l'ergonomie de la tasse, comme le placement de la poignée ou la facilité d'empilage. Ces aspects fonctionnels sont importants à la fois pour le confort d’utilisation et pour l’efficacité de l’emballage.

Types de fabricant de matrices de moulage par injection plastique

Les matrices de moulage par injection plastique Maker sont des outils essentiels dans le processus de fabrication, utilisés pour façonner le plastique fondu en divers produits. Il existe plusieurs types de matrices de moulage par injection plastique, chacune étant adaptée à des applications et des besoins de production spécifiques.

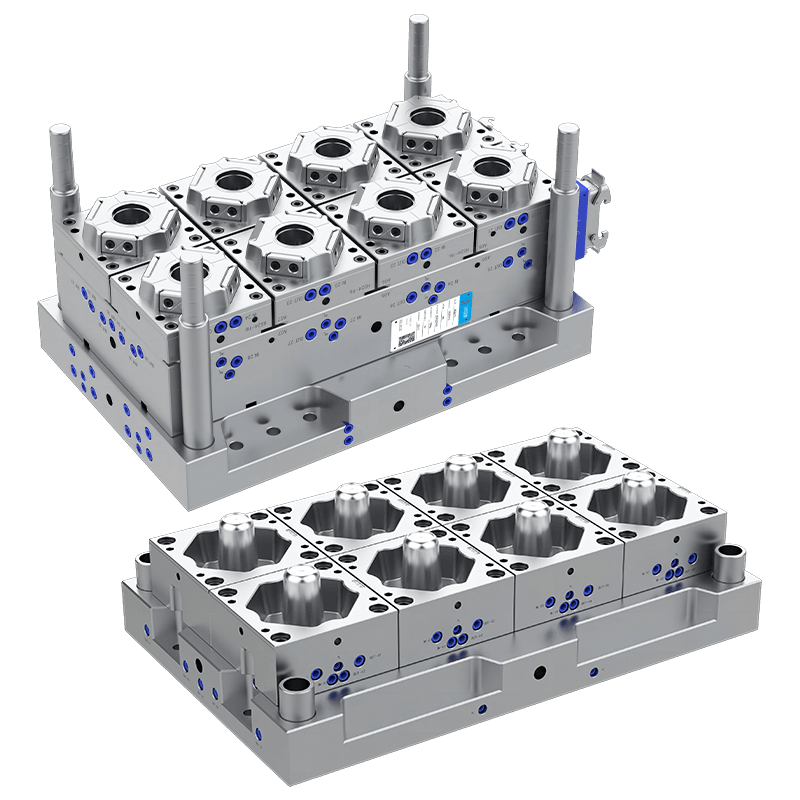

1. Moule à cavité unique : Les fabricants de moules à cavité unique sont conçus pour produire une pièce par cycle. Ils sont généralement utilisés pour des séries de production faibles à moyennes. Bien qu'ils offrent simplicité et facilité d'utilisation, leur efficacité de production est limitée par rapport aux moules multi-empreintes.

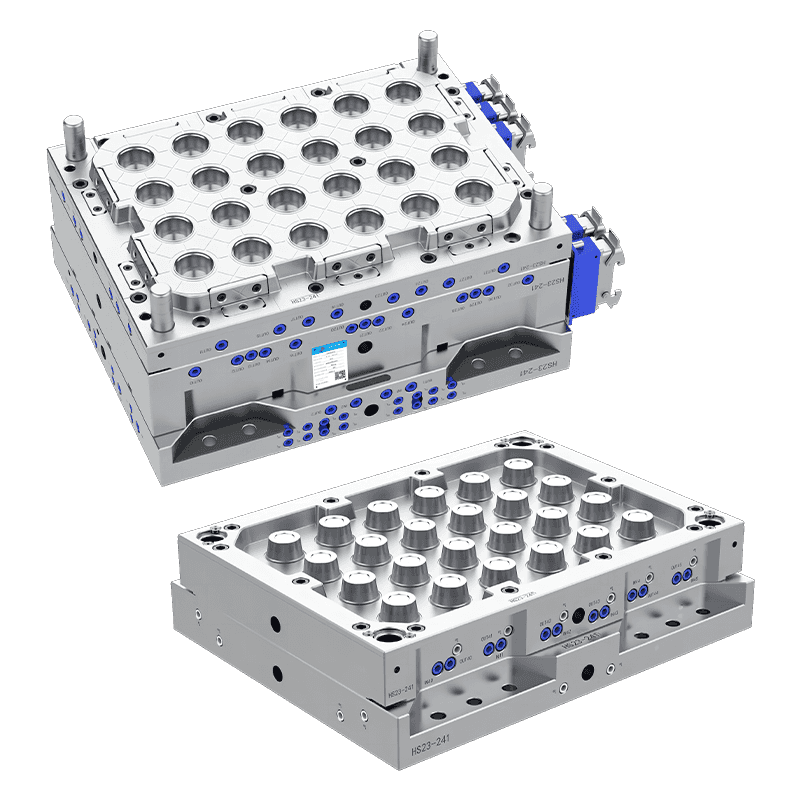

2. Moule multi-cavité : Les fabricants de moules multi-cavités sont conçus pour produire plusieurs pièces en un seul cycle. Ce type de moule est idéal pour la production en grand volume, car il augmente le rendement et réduit les coûts de production par pièce. Le nombre d'empreintes peut varier en fonction de la conception du moule et de la complexité des pièces produites.

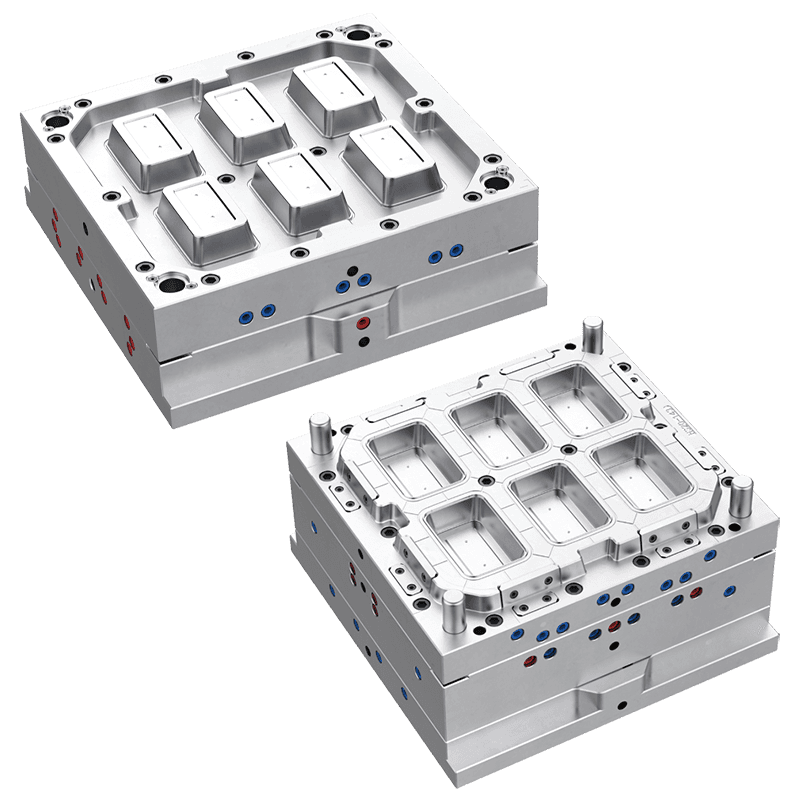

3. Moule familial : les moules familiaux peuvent produire plusieurs pièces différentes en un seul cycle, à condition qu'elles soient similaires en termes de matériaux et d'exigences de traitement. Ce type de moule est utile pour fabriquer simultanément une variété de composants associés, ce qui permet de gagner du temps et de réduire les coûts de production.

4. Moule à canaux chauds : le fabricant de moules à canaux chauds utilise un système de canaux chauffés pour maintenir la matière plastique à l'état fondu lorsqu'elle se déplace dans le moule. Ce système réduit les déchets et améliore l'efficacité du processus de moulage. Les moules à canaux chauds sont couramment utilisés pour les pièces complexes nécessitant une qualité constante et un contrôle précis du flux de matériaux.

5. Moule à canaux froids : le fabricant de moules à canaux froids utilise un système de refroidissement pour solidifier la matière plastique avant qu'elle n'atteigne les cavités. Ce type de moule est plus simple et moins coûteux que les moules à canaux chauds, mais peut entraîner davantage de déchets de matériaux et des temps de cycle plus longs. Les moules à canaux froids conviennent aux applications où le coût est un facteur important.

6. Moule à insérer : les moules à insérer impliquent de placer des composants préformés ou des inserts dans la cavité du moule. Cette technique est utilisée pour créer des pièces avec des inserts métalliques, comme des composants filetés ou des pièces de renfort. Les moules à insérer permettent l'intégration de différents matériaux dans une seule pièce, améliorant ainsi sa fonctionnalité et ses performances.

Contactez-nous

E-mail: [email protected]; Ou remplissez le formulaire de contact ci-dessous.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français