Comment augmenter l'efficacité avec les moules pour récipients alimentaires en plastique

Dans le paysage manufacturier concurrentiel d'aujourd'hui, il est essentiel d'augmenter l'efficacité de la production de moules pour récipients alimentaires en plastique et de moules pour boîtes à lunch pour améliorer la rentabilité et répondre aux demandes du marché. Des techniques telles que l’optimisation du système de refroidissement, la réduction des déchets de matériaux et l’affinement de la conception des moules peuvent avoir un impact significatif. Cet article explore des stratégies pratiques pour améliorer l’efficacité de la production et les avantages tangibles que ces améliorations apportent aux usines.

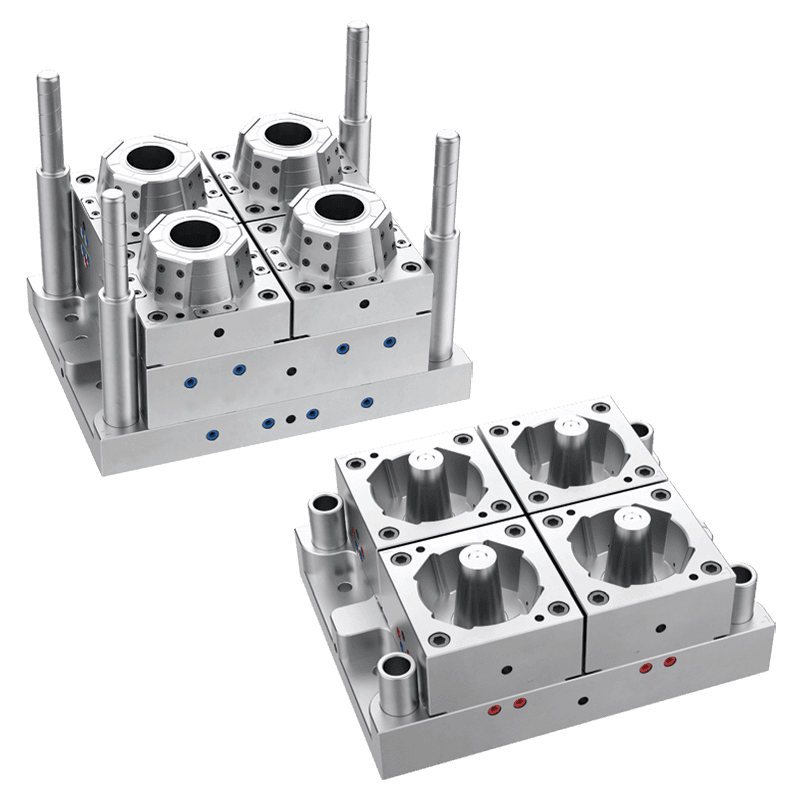

Le rôle des moules efficaces dans la production de contenants alimentaires

La demande de contenants alimentaires fiables et de qualité est croissante et efficace moules pour récipients alimentaires en plastique sont au cœur de la satisfaction de cette demande. L’efficacité des moules affecte directement les temps de cycle, la consommation d’énergie et, en fin de compte, le coût par unité produite. La mise en œuvre d’ajustements et d’améliorations peut rationaliser la production, réduire les coûts et augmenter la production à court et à long terme.

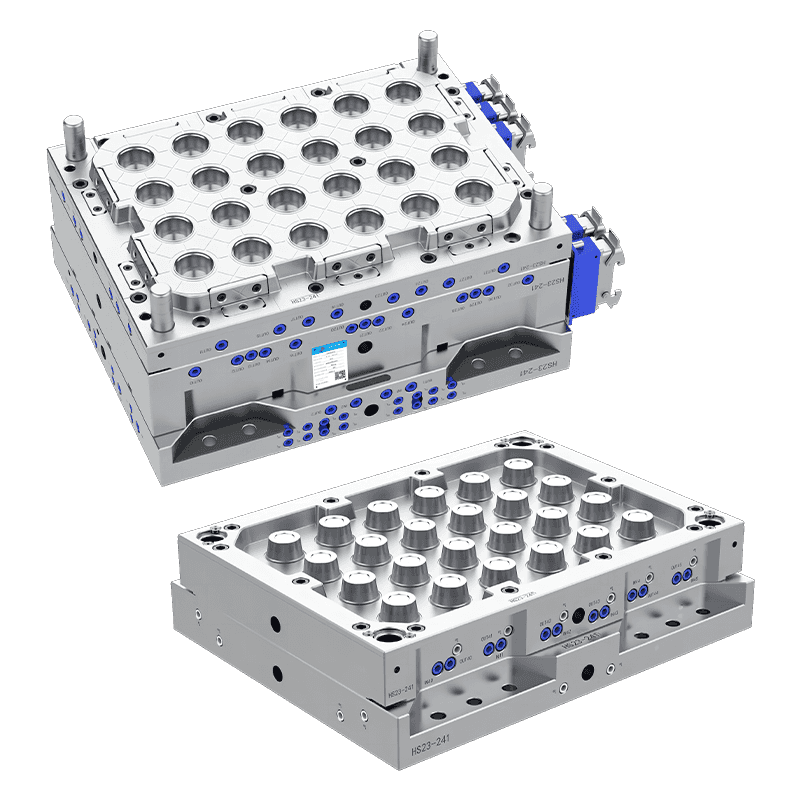

Optimisation du système de refroidissement pour des cycles plus rapides

Un système de refroidissement bien optimisé dans les moules de récipients alimentaires en plastique est l’un des principaux moyens de réduire les temps de cycle et d’augmenter la production. Le refroidissement consomme généralement jusqu'à 70 % du temps de cycle dans le moulage du plastique, ce qui signifie que tout gain ici peut avoir un impact substantiel.

1. Mise à niveau des canaux de refroidissement

L'ajout de canaux de refroidissement efficaces dans la conception du moule de la boîte à lunch peut aider à réduire le temps nécessaire au refroidissement du moule. Des canaux de moule de haute qualité font circuler le liquide de refroidissement plus uniformément, garantissant ainsi un refroidissement uniforme du récipient. Cela permet d’éviter les imperfections et d’accélérer les cycles de production, réduisant ainsi les coûts.

2. Utilisation de la technologie de refroidissement conforme

Les canaux de refroidissement conformes, qui suivent les contours du moule, constituent un autre moyen d'améliorer l'efficacité. Ils offrent des performances de refroidissement améliorées par rapport aux canaux droits traditionnels en permettant au liquide de refroidissement d'atteindre davantage de zones de la surface du moule. Ce refroidissement uniforme accélère non seulement les temps de cycle, mais minimise également les risques de déformation ou de rétrécissement des contenants alimentaires.

Réduire les déchets de matériaux dans le moulage du plastique

La réduction du gaspillage de matériaux est un autre facteur essentiel pour accroître l’efficacité. Le gaspillage de matériaux affecte non seulement les résultats financiers, mais contribue également aux déchets environnementaux, que de nombreuses entreprises s'efforcent de minimiser.

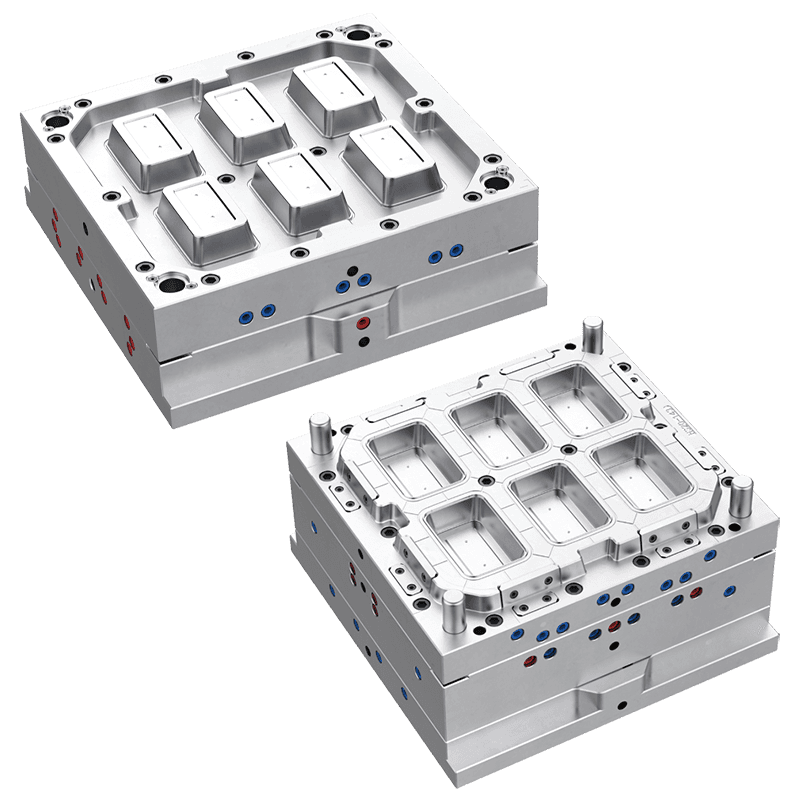

1. Conception de moules de précision

Concevoir avec précision un moule pour récipient alimentaire en plastique aide à contrôler la quantité de matériau utilisée dans chaque cycle. Par exemple, l’intégration de nervures ou la minimisation de l’épaisseur des parois peuvent contribuer à réduire la quantité de plastique nécessaire par conteneur sans compromettre la durabilité. Cette réduction de plastique par unité s’accumule au fil du temps, réduisant considérablement les coûts des matières premières.

2. Utilisation de systèmes à canaux chauds

Les systèmes à canaux chauds permettent de minimiser les déchets en garantissant que seul le plastique nécessaire s'écoule dans le moule de la boîte à lunch. Cela réduit la quantité de plastique restant et évite d’avoir à couper ou à recycler les matériaux excédentaires. Avec une réduction des déchets, le processus de production global devient plus simple et plus rentable.

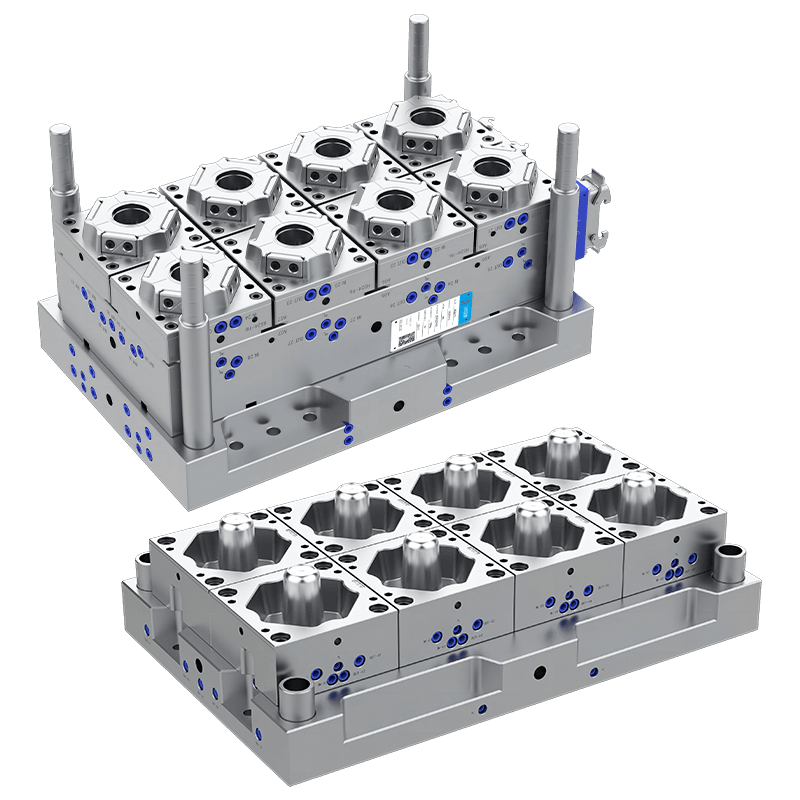

Entretien amélioré des moules pour une qualité constante

L’efficacité dépend également du maintien de moules de haute qualité. Une maintenance adéquate évite les temps d’arrêt imprévus et assure le bon fonctionnement de la production.

1. Contrôles de maintenance programmés

Un entretien régulier des moules de récipients alimentaires en plastique est essentiel pour une production cohérente. La vérification des problèmes tels que les fuites, les fissures ou l'usure des canaux de refroidissement peut prévenir les problèmes avant qu'ils n'affectent la production. Les inspections programmées aident également à identifier les petits problèmes qui pourraient dégénérer en problèmes importants, évitant ainsi des réparations coûteuses et des retards.

2. Lubrification et nettoyage

La lubrification et le nettoyage fréquents des composants du moule réduisent la friction et l'usure, maintenant ainsi un fonctionnement fluide. Des moules propres évitent les défauts des produits finaux, tels que les imperfections de surface, qui autrement entraîneraient une reprise ou une élimination. Garder les moules des boîtes à lunch dans des conditions optimales prolonge non seulement leur durée de vie, mais garantit également une qualité uniforme tout au long de chaque cycle de production.

Intégrer l'automatisation pour améliorer la productivité

L'automatisation du processus de moulage peut améliorer considérablement la vitesse et la cohérence de la production. Les systèmes automatisés, tels que les bras robotisés, peuvent réduire les temps de cycle en manipulant rapidement les conteneurs moulés dès qu'ils sont prêts, permettant ainsi de commencer immédiatement le cycle suivant.

1. Assistance robotisée lors du retrait et de la manipulation

Les bras robotisés peuvent aider à retirer rapidement les récipients du moule en plastique pour récipients alimentaires. En automatisant cette étape, les entreprises peuvent réduire le temps d'inactivité entre les cycles, augmentant ainsi le nombre de cycles par heure et conduisant à une plus grande capacité de production globale.

2. Automatisation du contrôle qualité

Les systèmes de contrôle qualité automatisés qui inspectent chaque unité pour en vérifier la cohérence, l'épaisseur et l'intégrité structurelle peuvent permettre de gagner du temps et de réduire le besoin de contrôles manuels. Le contrôle qualité en temps réel garantit que toutes les unités défectueuses sont identifiées rapidement, minimisant ainsi les retouches et aidant à maintenir des niveaux de qualité cohérents dans chaque lot.

Avantages de l'efficacité dans le moulage du plastique

En se concentrant sur l’optimisation du refroidissement, la réduction des déchets, la maintenance des moules et la mise en œuvre de l’automatisation, les entreprises peuvent obtenir des résultats tangibles en matière d’efficacité de production. Voici quelques-uns des avantages directs résultant de ces améliorations :

*Réduction des coûts : l'efficacité améliorée du moule réduit les coûts des matériaux, la consommation d'énergie et les temps de cycle, conduisant à des économies significatives.

*Rendement plus élevé : des temps de cycle plus courts et l'automatisation permettent aux usines de produire plus d'unités en moins de temps, répondant ainsi à la demande et maximisant leur capacité.

*Contrôle de qualité amélioré : grâce à des moules bien entretenus et à des contrôles de qualité automatisés, les produits maintiennent une qualité constante, réduisant ainsi le gaspillage dû aux articles défectueux.

*Avantages environnementaux : en réduisant les déchets de matériaux et la consommation d'énergie, la production devient plus durable, s'alignant sur des pratiques respectueuses de l'environnement.

Contactez-nous

E-mail: [email protected]; Ou remplissez le formulaire de contact ci-dessous.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français